Материалы и технические изделия, используемые в системах газоснабжения, прежде всего должны быть надежными и отвечать требованиям государственных стандартов или технических условий, утвержденных в установленном порядке и прошедших государственную регистрацию в соответствии с ГОСТ 2.114–70* (XXXXXX). Традиционно для газопроводов применяются стальные трубы. Но в последнее годы все активнее используются полиэтиленовые, винипластовые и асбоцементные трубы, особенно для транспортирования попутных газов с содержанием более 3% сероводорода, а также при весьма высокой коррозионной активности грунтов и при наличии блуждающих токов.

При определении курса необходимо учитывать особенности: Балтийское море служило полем битвы во время двух мировых войн, его дно превратилось в настоящий запас боеприпасов всех видов. Изучение и очистка морского дна. С учетом выбранных осей и точек падения, а также для определения точного расположения двух газопроводов необходимо было уточнить знания о морском дне с подробными изображениями, представленными гидролокаторы. Их анализ не только позволил инженерам иметь точное видение топографии морского дна, но и выявить любые объекты, лежащие на дне моря.

Для подземных межпоселковых газопроводов давлением до 0,6 МПа и подземных газопроводов давлением до 0,3 МПа, прокладываемых на территории поселений, применяют полиэтиленовые трубы в соответствии с Правилами безопасности Госгортехнадозора РФ ПБ 12-529-03. Также допускается прокладка газопроводов из полиэтиленовых труб давлением 0,3–0,6 Мпа на территории поселений с одно-, двухэтажной и коттеджной застройкой с численностью до 200 жителей. На территории городов и промышленных предприятий, насыщенных инженерными коммуникациями, газопроводы из неметаллических труб не строятся.

Чтобы обнаружить захороненные металлические предметы, включая боеприпасы, эти Измерения были дополнены обследованиями, выполненными с использованием дистанционного управления, специально оборудованного градиометрами. В дополнение к дистанционно управляемому модулю, используемому для уничтожения мин, у деминераторов есть устройства для обнаружения присутствия морских млекопитающих и их удаления перед взрывом мин.

Они рассчитаны на давление 220 бар и имеют стальной слой толщиной от 27 до 41 мм. Внутренняя поверхность покрыта антифрикционным слоем для ограничения потерь давления, а внешняя поверхность защищена антикоррозийным слоем 4, 2 мм. Чтобы увеличить общий вес трубы и, таким образом, обеспечить максимальную стабильность, трубы покрыты слоем армированного бетона толщиной от 60 до 110 мм, что дает им вес 22 тонн. Что касается баланса, он построен в Японии и присоединился к Котке морем. В Мукране и Котке сталь покрыта бетонным слоем, на фабриках, специально созданных для этой цели.

На применяемые трубы должны быть выданы сертификаты заводов-изготовителей или справки с выпиской из сертификатов, подтверждающие их соответствие требованиям гл. 11 СНиП 2.04.08–87 (XXX). При отсутствии документов проводятся химический анализ и механических испытания образцов, взятых от каждой партии труб одной плавки, подтверждающие соответствие качества стали действующим требованиям. Если установить принадлежность труб к одной плавке невозможно, анализ и испытания следует провести на образцах от каждой трубы.

Также необходимо было организовать логистику, необходимую для производства и маршрутизации труб на кладовые суда. После изучения потенциала более 50 сайтов по маршруту было выбрано пять портов. Они были выбраны так, чтобы расстояния, которые должны были проезжать заправочными лодками, не превышали 100 морских миль, это ограничение, которое делает каждую доставку возможной менее чем за 24 часа. Две основные базы расположены вблизи концов трубопровода, в Муркран в Германии и Котка на юге Финляндии.

Именно из этих центров организовано распределение на кладовые суда, часть труб, проходящих через три промежуточных месторождения, расположенных в Карлскроне и Слейте в Швеции, и в Ханко в Финляндии. Цепная сборка Монтаж и монтаж труб осуществляется с использованием трех сосудов? Эти гигантские плавучие заводы оснащены автоматической монтажной линией, непосредственно подключенной к системе удаления трубопровода. Шланги загружаются на плавучую платформу с использованием двух кранов, способных обрабатывать 200 штук в день.

Стальные трубы. В соответствии с рекомендациями СНиП 2.04.08–87 для строительства систем газоснабжения следует применять трубы, изготовленные из углеродистой стали обыкновенного качества по ГОСТ 380-71 или качественной стали по ГОСТ 1050-74, хорошо сваривающейся и содержащей не более 0,25% углерода, 0,056% серы и 0,046% фосфора.

Стальные трубы выпускаются 2 видов: сварные (прямо- и спиральношовные) и бесшовные (тепло-, горяче- или холоднодеформированные). Для строительства газопроводов применяются трубы, удовлетворяющие требованиям СНиП 2.04.08–87 (табл. 5.5). Стальные трубы для наружных и внутренних газопроводов - групп В и Г, изготовленные из спокойной малоуглеродистой стали группы В по ГОСТ 380-71* не ниже 2-й категории (для газопроводов диаметром более 530 мм при толщине стенки труб более 5 мм - не ниже 3-й категории) марок Ст2, СтЗ, а также Ст4 при содержании в ней углерода не более 0,25%; стали марок 08, 10, 15, 20 по ГОСТ 1050-74*; низколегированной стали марок 09Г2С, 17ГС, 17ПС по ГОСТ 19281-73* не ниже 6-й категории; стали 10Г2 по ГОСТ 4543-71*. В ряде случаев допускается применение труб из полуспокойной и кипящей стали:

Затем их вводят в первый цех, который необходимо сваривать два-два. Фактическая линия укладки затем подается с этими 24-метровыми элементами, которые непосредственно связаны с уже погруженным участком трубопровода. Эта цепь включает в себя подготовку кварных кромок, сварных швов и их проверку, применение антикоррозионной обработки и покрытия к сварным швам. После сборки и нанесения покрытия труба затем погружается в воду с помощью направляющей, расположенной на задней части сосуда. Перед прокладкой поисковая группа обеспечивает дистанционное управление, означает, что земля, предназначенная для приема трубопровода, представляет характеристики в соответствии с теми которые были запланированы.

- для подземных газопроводов в районах с расчетной температурой наружного воздуха до -30°С включительно;

- для надземных газопроводов в районах с расчетной температурой наружного воздуха до -10°С (из полуспокойной и кипящей стали) и -20°С включительно (из полуспокойной стали);

- для внутренних газопроводов давлением не более 0,3 МПа (3 кгс/см 2 ) с наружным диаметром не более 159 мм и толщиной стенки трубы до 5 мм включительно, если температура стенок труб в процессе эксплуатации не будет ниже 0°C;

- для наружных газопроводов трубы диаметром не более 820 мм (из полуспокойной стали) и 530 мм (из кипящей стали) и толщиной стенок не более 8 мм.

В районах с температурой наружного воздуха до -40°С для наружных подземных газопроводов допускается использовать трубы из полуспокойной стали диаметром не более 325 мм и толщиной стенки до 5 мм включительно, а для наружных подземных и надземных газопроводов - из полуспокойной и кипящей стали диаметром не более 114 мм и толщиной стенки до 4,5 мм.

В задней части вторая команда контролирует правильное положение трубы, всегда используя автомобиль с дистанционным управлением. В целом, труба лежит непосредственно на морском дне почти на 80% от ее длины. Когда это требует топография или качество материалов, происходит переход к созданию устойчивых точек опоры с гранулированными материалами, на которых может возникнуть будущий газопровод. В других случаях труба зарыта, чтобы защитить ее от возможных ударов, в частности, лодочными якорями рядом с навигационными осями.

Прогресс медленнее на мелководье вблизи немецкого побережья, где Касторо Диечи занимает в среднем 500 м езды в день. Подводное испытание и сварка Последний элемент первой трубки был погружен 4 мая. Конец трубы был оснащен специальной головкой, содержащей датчики, используемые для очистки и испытания трубопровода. Он состоит из трех секций: - раздел 1: от побережья России до км 297, - раздел 2: от 297 км до 675, - участок 3: от 697 км до немецкого побережья. Эти три секции проверяются и проверяются отдельно.

Для изготовления отводов, соединительных частей и компенсирующих устройств газопроводов среднего давления не рекомендуется применять трубы из полуспокойной и кипящей стали. Для наружных и внутренних газопроводов низкого давления, в том числе для их гнутых отводов и соединительных частей, допустимо использовать трубы групп А-В из спокойной, полуспокойной и кипящей стали марок Ст1, по Ст3" Ст4 1-3-й категорий групп А-В по ГОСТ 380-71* и 08, 10, 15, 20 по ГОСТ 1050-74.

Вкратце описано, что процедура состоит в том, чтобы заполнить линии фильтрованной водой, а затем запустить контрольно-измерительные приборы для очистки и проверить шаблон трубы. Затем проводят испытание на герметичность трубы, на конце которой датчики делают второй проход для эвакуации воды. После испытания три секции собираются вместе с помощью подводной сварки.

При полной трубной съемке работа идет хорошо. Для установки труб первой трубки потребуется чуть больше года. Открытие последнего запланировано на конец этого года. Ожидается, что тестирование на второй трубке начнется весной следующего года, и официальные лица проекта планируют до конца использовать максимальную пропускную способность трубопровода.

Для участков, испытывающих вибрационные нагрузки (соединенных с источниками вибрации в ГРП, ГРУ, компрессорных станциях и др.), должны применяться стальные трубы групп В и Г, изготовленные из спокойной стали с содержанием углерода не более 0,24% (Ст2, СтЗ не менее 3-й категории по ГОСТ 380-71, 08, 10, 15 по ГОСТ 1050-74).

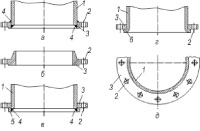

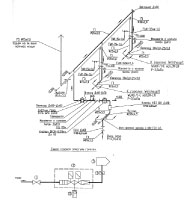

Рис. 5.3. Типы сварных соединений: а - сварной V-образный стык; б - сварной стык с цилиндрическим подкладным кольцом; в - сварной стык с фасонным подкладным кольцом. 1 – газопровод; 2 – скошенная кромка трубы; 3 – притупление кромки; 4 – сварочная прихватка; 5 – цилиндрическое подкладное кольцо;

6 – буртик кольца; 7 – фасонное подкладное кольцо.

Обзор материалов для газовых труб Автором материала и всех его частей, если не указано иное, является Павел Шмид. В нем работает Национальный институт образования, образовательные консультационные учреждения и учреждения для дальнейшего обучения педагогических кадров.

Их предпочтительно объединяют с плавлением с использованием оксиацетилена, разборные соединения используются только для подключения газовых счетчиков, фитингов, приборов. Трубы из полиэтилена. С внутренней стороны и снаружи они имеют пластиковую защиту. Они соединены с прессовыми фитингами.

Трубы, отвечающие ГОСТ 3262-75, применяются при сооружении наружных и внутренних газопроводов низкого давления с условным диаметром до 80 мм включительно. Эти же трубы высшей категории качества с условным диаметром до 32 мм включительно допустимы для импульсных газопроводов давлением до 0,6 МПа (6 кгс/см 2), при этом гнутые участки импульсных газопроводов должны иметь радиус шва не менее 2Dy, а температура стенки трубы в период эксплуатации - не ниже 0°С.

Трубы бесшовные (ГОСТ 8731-87 и ГОСТ 8733-87) применимы для газопроводов жидкой фазы СУГ, а электросварные спиральношовные - для прямых участков газопроводов. При этом трубы по ГОСТ 8731-87 допустимы к применению при 100%-ном контроле металла труб неразрушающими методами.

Какие материалы используются для внешнего газопровода? Какие материалы мы используем для внутреннего газопровода? Какие трубы нельзя использовать для газопроводов? Как мы можем подключить медный трубопровод для распределения газа? Что такое многослойная труба и что можно использовать для распределения газа? Описать отдельные типы соединений на газопроводе.

Источники изображения. Рис. 1 - Фотография автора Автор фотографий согласен с их публикацией на Методологическом портале. Поэтому позвольте мне дать вам краткую информацию об изменении статей, в которых были сделаны изменения. Некоторые размеры медных труб для распределения газа изменились. Это статья 1, таблица 1, размеры базовой линии медных труб.

Соединение стальных труб должно производиться, как правило, сваркой. Сварное соединение должно быть равнопрочно основному металлу труб или иметь гарантированный заводом-изготовителем (согласно ГОСТ или ТУ) коэффициент прочности. Трубы по ГОСТ 3262-75*, сварные швы которых не имеют характеристики прочности сварного соединения, допускается применять для газопроводов низкого давления.

Корректировка была сделана по просьбе водопроводных компаний в соответствии с тем, что в соседних с нами соседних странах эти размеры труб с уменьшенной толщиной стенки для распределения газа уже используются. Даже после этой обработки медные трубки по-прежнему имеют большие размеры относительно рабочего давления и рабочих условий.

Трубы диаметром 6 мм, но менее 10 мм или более 54 мм должны быть по меньшей мере одинаково отмечены на обоих концах. Дальнейшие корректировки должны были быть сделаны из-за нового стандарта для твердого припоя. Флюс не должен наноситься на отверстие трубки или фитинга. После завершения пайки остатки флюса должны быть удалены снаружи. Не перегревайте паяную поверхность во время пайки.

Основные характеристики труб приведены в табл. 5.8.

![]()

Трубы из цветных сплавов. Импульсные газопроводы для присоединения контрольно-измерительных приборов и приборов автоматики должны быть, как правило, изготовлены из стальных труб для газопроводов соответствующего давления. Однако для их подключения допускается применять медные, круглые, тянутые, холоднокатаные трубы общего назначения в соответствии с требованиями ГОСТ 617-72 из меди марок Ml, Mlp, M2, М2р, МЗ, МЗр по ГОСТ 859-78, томпака марки Л96 по ГОСТ 15527-70. Наружный диаметр названных труб - 3–30 мм, толщина стенок - 0,5–5,0 мм. Допускаются к применению тянутые, холоднокатаные латунные трубы (латунь марок Л63 и Л68) общего назначения (ГОСТ 494-76). Тянутые и холоднокатаные трубы выпускаются в следующих исполнениях: мягкие М и полутвердые ПТ (со снятыми внутренними растягивающими напряжениями), наружный диаметр - 3–60 мм, толщина стенки - 0,5–5,0 мм.

Некоторые рекомендуемые типы паяльников в соответствии с производителями труб и фитингов указаны в таблице. Ниже приводится изменение сертификата давления. В главе 5 «Установка газопровода» статья 1 была изменена на. При необходимости он также может быть выполнен на внутренней стороне ограждения и, при необходимости, по периметру стены или под ее штукатуркой.

Дальнейшие разъяснения по вопросам управления внешним газопроводом приведены в статьях 3 - 3, которые в основном ссылаются на регламенты связанных газов. Сжимающая ячейка была удалена. 1, в котором говорится: Если трубопровод подвергается повышенному риску механического повреждения в некоторых местах, рекомендуется защищать его соответствующим образом, принимая во внимание.

Находят применение катаные и тянутые трубы из алюминия АД0, АД1 и алюминиевых сплавов марок АМц, АМг2, АМгЗ, АМг5, АМгб, АВ, Д1, Д16 по ГОСТ 18475-82. В зависимости от материала трубы изготавливают отожженными М (АДОМ, АД1М, АМцМ, АМг2М, АМгЗМ, АМг5М, АМгбМ, АВМ, Д1М, Д16М), закаленными и состаренными Т (АВТ, Д1Т, Д16Т), с наружным диаметром 6–120 мм и толщиной стенки 0,5–5,0 мм.

Резиновые и резинотканевые рукава. При эксплуатации установок, использующих газовое топливо, широко применяют гибкие газопроводы: на газонаполнительных станциях (ГНС) (при сливе газа из железнодорожных цистерн), наполнении газом автоцистерн, сливе газа в групповые резервуарные установки, при замене баллонов. Резиновые и резинотканевые рукава обеспечивают меньший срок безаварийной работы, так как со временем физические и механические свойства резины и ткани меняются, вплоть до потери эластичности.

Резиновые и резинотканевые рукава, предназначенные для использования в системах газоснабжения, должны выбираться в соответствии с рекомендациями, изложенными в табл. 5.7–5.8. При выборе рукавов следует учитывать их стойкость к транспортируемой среде при минимальной температуре эксплуатации. Рукава всех классов должны иметь на обоих концах специальные приспособления различной конструкции для присоединения к трубопроводам и штуцерам сосудов и аппаратов.

При определении длины рукавов следует иметь в виду возможность усадки, которая может достигнуть 3–4% от общей длины рукава. Концы труб под рукав должны быть прямыми и не менее чем двойной диаметр рукава

Соединения должны выдерживать гидравлическое давление, вдвое превышающие рабочее давление в системе, и пробное пневматическое, равное рабочему давлению в системе.

Полиэтиленовые трубы. Согласно СНиП 42-01-02 эти трубы могут применяться для газоснабжения поселков и сельских населенных пунктов, куда подают природные газы газовых и газоместорождений, не содержащие ароматических и хлорированных углеводородов. Их изготавливают из полиэтилена низкого давления с маркировкой «ГАЗ» в соответствии с ТУ 6-19-051-538-85. Для газопроводов низкого и среднего давления применяются трубы типа С.

Соединение полиэтиленовых труб - сварка, разъемные соединения полиэтиленовых со стальными, с компенсаторами и запорной арматурой - на втулках под фланец, размещаемый в колодце, или в случае неразъемных соединений - раструбно-контактным способом в грунте.

Глубина заложения полиэтиленовых труб - не менее 1 м до верха трубы. Нормативные расстояния до сооружений и зданий принимаются согласно СНиП 2.07.01-86. Не допускается применение полиэтиленовых труб для газопроводов:

- в районах с расчетной температурой ниже -40°С,

- в сильнопучинистых, скальных грунтах,

- в грунтах II типа просадочности,

- в районах подрабатываемых территорий

- в районах с сейсмичностью свыше 6 баллов.

Запрещается надземная и наземная прокладка газопроводов из полиэтиленовых труб, а также в коллекторах, каналах и внутри зданий.

Соединительные и фасонные части, узлы и детали труб. Для газопроводов и газового оборудования применяются заводские соединительные части и детали, изготовленные из ковкого чугуна или из спокойной стали (литые, кованые, штампованные, гнутые или сварные) в соответствии с государственными и отраслевыми стандартами (табл. 7.11).

Допускаются к использованию соединительные части и детали, выполненные с учетом технических требований одного из стандартов на соответствующую соединительную часть или деталь, а также изготовленные на базах строительных организаций при условии неразрушающего контроля сварных соединений неразрушающими методами.

Материал для изготовления соединительных частей и деталей - стальные бесшовные и прямошовные сварные трубы или листовой прокат, металл которых отвечает техническим требованиям, предусмотренным пп. 11.5–11.12 СНиП 2.04.08-87.

Фланцы присоединения к газопроводам должны соответствовать требованиям ГОСТ 12820-80* и ГОСТ 12821-80*.

1 – труба; 2 – отверстие для болта; 3 – фланец; 4 – сварной шов; 5 – приварное кольцо; 6 – бурт.

Для поворотов газопровода применяют нормализованные гнутые отводы из бесшовных труб (на углы 15, 30, 45, 60, 75 и 90°) радиусом (3, 4 и 6) D н (для Dy ≤ 400 мм), крутоизогнутые (45, 60, 90°) радиусом (1÷5) D н (для Dy ≤ 500 мм) или гнутые отводы - резьбовые угольники из ковкого чугуна с Dy < 50 мм.

На наружных газопроводах фланцевые соединения применяются для установки задвижек, кранов и другой арматуры. Резьбовые соединения используют в местах установки кранов, пробок, муфт на конденсатосборниках и гидрозатворах, запорной арматуры на надземных вводах газопроводов низкого давления и присоединения КИП. На внутренних газопроводах фланцевые и резьбовые соединения допускаются только для присоединения запорной арматуры, КИП и оборудования. Разъемные соединения должны быть доступны для осмотра и ремонта. Для резьбовых соединений наиболее распространенной является цилиндрическая трубная резьба (ГОСТ 6357-81). В отдельных случаях применяется метрическая резьба (ГОСТ 24705-81) или коническая (ГОСТ 6111-52*).

Уплотнительные материалы. Для уплотнения фланцевых соединений следует применять прокладки, изготовленные из материалов, перечисленных в табл. 5.10. Прокладки из паронита пропитываются цилиндровым маслом и покрываются графитовым порошком. Допускается применять прокладки из другого уплотнительного материала, обеспечивающего не меньшую герметичность по сравнению с материалами, приведенными в табл. 5.10 (с учетом параметров среды, давления и температуры). Для придания прокладкам огнестойких свойств можно использовать металлические гофрированные прокладки.

Для уплотнения резьбовых соединений следует применять льняную чесаную прядь (ГОСТ 10330-76**), промазанную суриком или свинцовыми белилами; фторопластовый уплотнитель в виде ленты или шнура.

Для сборки резьбовых соединений может быть использована фитинговая паста заводского изготовления. Фитинговую пасту и полимерные ленты рекомендуется применять вблизи котлоагрегатов, горелок при температуре выше 60 °С.

Для уплотнения сальников, футляров и мест прохода газопровода через стены и фундаменты сооружений используют смоляную или битумоизолированную пеньковую прядь.

Сальниковые набивки и смазки. Материал для изготовления сальниковой набивки выбирают по ГОСТ 5152-84. Технические характеристики набивок, наиболее широко используемых в системах газоснабжения, приведены в табл. 5.11.

Для узлов трения без воды при температуре до 115°С применяются смазки на основе консталина - пластичной тугоплавкой смазки, состоящей из нефтяного масла, загущенного натриевыми солями высших жирных кислот.

Для бронзовых пробочных кранов применяется термостойкая смазка следующего состава, % по массе: молотая слюда - 2; натриевое мыло - 35±4; машинное масло - 58±5. Для кратковременной защиты от коррозии обработанных металлических поверхностей применяют солидол или специальные консервационные смазки и пасты.

Зачистка металлических поверхностей от коррозии производится керосином или порошком, приготовленным из 50 г тонкоизмельченного мыла и 50 г трепела (рыхлой или слабо сцементированной тонкопористой опаловой осадочной породы, используемой в сухих строительных смесях в качестве активного микронаполнителя). Промывка деталей - авиационным бензином, уайт-спиритом или ацетоном.

Для хранения на складе наилучшие результаты обеспечивает пушечная смазка ПВК (ГОСТ 19537-83), изготавливаемая из нефтяного масла, загущенного петролатумом и церезином с антикоррозионными присадками, или консервационное масло.

Трубопроводная запорная арматура. Под этим названием подразумевается широкий спектр разнообразных устройств, предназначенных для управления токами среды (жидкой, газообразной, газожидкостной и т.п.), транспортируемой по трубопроводам. При помощи арматуры производятся включение/отключение подачи, изменение давления или направления газового или жидкостного потоков, контроль уровней жидкостей, автоматическое удаление газов и жидкостей.

Основные части арматуры - запорное или дроссельное устройство и привод. Они заключены в закрытый корпус, внутри которого перемещается затвор. Корпус оснащен присоединительными концами, которыми он герметично крепится на трубопроводе. Перемещение затвора внутри корпуса относительно его седел меняет гидравлическое сопротивление прохода - фактически его площадь.

Седло - часть внутренней поверхности корпуса или деталь, с которой сопрягается затвор при закрытом проходе. Арматурные устройства в зависимости от назначения называются:

- запорными - предназначенными для герметичного разъединения

- частей трубопровода или аппарата;

- дроссельными - предназначенными для точного регулирования площади прохода - гидравлического сопротивления.

Классификация арматуры. Согласно действующему ГОСТ 356-80, арматура и соединительные части трубопроводов характеризуются условным, пробным и рабочим давлением. В зависимости от условного давления арматуру можно разделить на три основные группы:

- низкого давления (ру - до 1,0 МПа);

- среднего давления (ру = 1,6÷6,4 МПа);

- высокого давления (ру = 6,4÷40,0 МПа).

Условное давление - параметр, гарантирующий прочность арматуры и учитывающий как рабочее давление, так и рабочую температуру. Условное давление соответствует допустимому для данного изделия рабочему давлению при нормальной температуре - при повышении температуры свойства конструкционных материалов ухудшаются. Давления, указываемые для арматуры, всегда являются избыточными (оговариваются только абсолютные). Рабочая температура - предельная длительная температура рабочей среды без учета кратковременных повышений, допускаемых техническими условиями. Допускается превышение фактического рабочего давления над указанным в стандарте или каталоге на 5%.

При выборе материала арматуры для газоснабжения следует учитывать условия эксплуатации, т.е. давление газа и температуру в соответствии с данными табл. 5.14.

Основной размерный ряд арматуры - диаметр условного прохода Dy - номинальный внутренний диаметр трубопровода, на котором устанавливают данную арматуру. Различные типы арматуры при одном и том же условном проходе могут иметь разные проходные сечения. Не следует путать условный проход с проходным сечением в арматуре, в то же время условный проход арматуры не совпадает и с фактическим проходным диаметром трубопровода.

В зависимости от назначения трубопроводная арматура подразделяется на следующие классы:

I - запорная, предназначенная для полного перекрытия потока среды;

II - регулирующая, управляющая давлением или расходом среды путем изменения проходного сечения;

III - предохранительная, обеспечивающая частичный выпуск среды в случае необходимости или полное прекращение ее подачи для предотвращения повышения давления, угрожающего прочности системы, а также предотвращающая недопустимый по технологическим соображениям обратный поток среды;

IV - резервуарная, контрольная и прочая арматура различного назначения.

Каждый класс по принципу действия подразделяется на две группы (табл. 5.15), а классы и группы делятся по типам арматуры (табл. 5.16). Кроме того, арматура каждого типа имеет дополнительные характеристики по назначению и конструктивному исполнению.

Способы присоединения арматуры. Основные способы - фланцевое, муфтовое, цапфовое, сварное (неразъемное). Чаще применяется фланцевая арматура, преимущества которой очевидны: возможность многократного монтажа и демонтажа на трубопроводе, надежность герметизации стыков и возможность их подтяжки, большая прочность и пригодность для широкого диапазона давлений и проходов. К недостаткам относятся возможность ослабления затяжки и потеря герметичности, сравнительная трудоемкость сборки и разборки, большие размеры и масса.

Для малой литой арматуры с условными проходами до 50 мм (особенно чугунной) часто применяются муфтовые соединения, основная сфера применения которых - арматура низких и средних давлений.

Для малой арматуры высоких давлений, изготовленной из поковок или проката, применяется цапфовое соединение с наружной резьбой под накидную гайку.

Сварные соединения обеспечивают абсолютную долговременную герметичность соединения, снижение общей массы арматуры и трубопровода. Недостаток сварных соединений - сложность демонтажа и замены арматуры.

Распространенные типы запорной арматуры. В зависимости от характера перемещения запорных элементов запорная арматура делится на следующие типы (см. табл. 5.17):

- задвижки;

- краны;

- клапаны;

- затворы поворотные.

Задвижки - запорные устройства, перекрывающие проход перемещением затвора в направлении, перпендикулярном к движению потока транспортируемой среды. В сравнении с другими видами запорной арматуры задвижки обладают следующими преимуществами:

- незначительным гидравлическим сопротивлением при полностью открытом проходе;

- отсутствием поворотов потоков;

- возможность применения для перекрытия

- потоков среды большой вязкости;

- простотой обслуживания;

- возможностью подачи среды в любом направлении.

К недостаткам, общим для всех конструкций задвижек, относятся:

- невозможность использования для сред с кристаллическими включениями;

- небольшой допускаемый перепад давления на затворе (в сравнении с вентилями);

- невысокая скорость срабатывания затвора;

- возможность получения гидравлического удара в конце хода;

- большая высота;

- трудности ремонта изношенных уплотнительных поверхностей при эксплуатации;

- невозможность применения постоянной смазки уплотняющих поверхностей седла и затворов.

При закрывании задвижек запорный элемент не встречает заметного противодействия среды, так как движется перпендикулярно потоку, то есть необходимо преодолеть только трение. Площадь уплотнительных поверхностей задвижек невелика, и благодаря этому задвижки обеспечивают надежную герметичность.

Разнообразные конструкции задвижек можно в общем случае разделить на два типа: клиновые и параллельные. В свою очередь клиновые задвижки подразделяются на задвижки с цельным, упругим и составным клинами, а параллельные - на однодисковые (шиберные) и двухдисковые. В задвижках, предназначенных для работы при высоких перепадах давления на затворе, для уменьшения усилий открывания/закрывания полная площадь прохода выполняется меньшей, чем площадь сечения входных патрубков (суженый проход).

В зависимости от конструкции систем «винт-ходовая гайка» различаютcя задвижки с выдвижным и с невыдвижным шпинделем. Последние должны иметь указатели степени открытия.

Затвор клиновых задвижек имеет вид плоского клина, а седла или уплотнительные поверхности, параллельные уплотнительным поверхностям затвора, расположены под углом к направлению перемещения затвора. Такая конструкция обеспечивает герметичность прохода в закрытом положении и незначительность усилия уплотнения.

В параллельных задвижках уплотнительные поверхности параллельны друг другу и расположены перпендикулярно к направлению потока рабочей среды. Преимуществами задвижек этой конструкции являются простота изготовления затвора (диска или шибера), простота сборки и ремонта и отсутствие заеданий затвора в закрытом положении. Но параллельные задвижки требуют значительных усилий закрывания/открывание и характеризуются сильным износом уплотнительных поверхностей.

Большинство задвижек можно устанавливать на горизонтальных и вертикальных газопроводах в любом положении, кроме положения шпинделем вниз. Положение задвижек с пневматическим и электрическим приводом регламентируется особо.

Краны - запорные устройства, в которых подвижная деталь затвора (пробка) имеет форму тела вращения с отверстием для пропуска потока и при перекрытии потока вращается вокруг своей оси.

В зависимости от формы уплотнительных поверхностей затвора краны подразделяются на три типа: конические, цилиндрические (для газового оборудования не применяются) и шаровые (со сферическим затвором). Кроме того, конструкция кранов может варьироваться по другим параметрам, например, по способу создания давления на уплотнительных поверхностях, по форме проходного окна, по числу проходов, по типу управления и привода, по конструкционным материалам и т.д.

Конусность пробки (корпуса) конических кранов задается в зависимости от антифрикционных свойств применяемых материалов и равна 1:6 или 1:7. По способу создания удельного давления между корпусом и пробкой для обеспечения требуемой герметичности в затворе краны с коническим затвором подразделяются на следующие типы: натяжные, сальниковые со смазкой и с прижимом пробки.

В группу натяжных кранов входят широко распространенные муфтовые краны с резьбовой затяжкой, простые по конструкции и удобные в регулировке усилия затяжки. Сальниковые краны характерны тем, что необходимые для герметичности удельные давления на конических уплотнительных поверхностях корпуса и пробки создаются при затяжке сальника. Усилие затяжки передается на пробку, прижимая ее к седлу. Сальниковые краны со смазкой применяются для снижения усилий управления при средних и больших диаметрах условного прохода, удельных давлений на уплотнительных поверхностях и предотвращения задирания контактирующих поверхностей.

Широкое распространение получили шаровые краны, обладающие всеми преимуществами конических (простотой конструкции, прямоточностью и низким гидравлическим сопротивлением, постоянством взаимного контакта уплотнительных поверхностей), в то же время выгодно отличающимися:

- меньшими габаритами;

- повышенной прочностью и жесткостью;

- повышенным уровнем герметичности, обусловленным конструкцией (поверхность контакта уплотнительных поверхностей корпуса и пробки полностью окружает проход и герметизирует затвор крана);

- меньшей трудоемкостью изготовления (отсутствие трудоемкой механической обработки и притирки уплотнительных поверхностей корпуса и пробки).

Шаровые краны, несмотря на разнообразие конструкций, можно разделить на два основных типа: краны с плавающей пробкой и краны с плавающими кольцами.

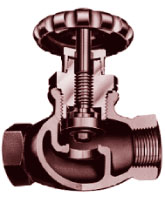

Рис. 5.9. Запорный клапан серии 19041 фирмы FAS (Германия). Характеристики: Dу - 15–200 мм (DIN 2635), ру - до 4 МПа, диапазон рабочих температур - -40...+70°С. Материал корпуса - GS-C25, пробки и шпинделя - нержавеющая сталь. На схеме показаны: 1. Корпус; 2. Крышка; 3. Пробка; 4. Шпиндель; 5. Рукоятка; 6. Уплотнение; 7. Шпилька; 8. Гайка; 9. Прокладка; 10. Направляющая; 12. Уплотнение пробки.- Клапаны - запорная трубопроводная арматура с поступательным перемещением затвора в направлении, совпадающем с направлением потока транспортируемой среды. Перемещение затвора осуществляется ввинчиванием шпинделя в ходовую гайку. В основном клапаны предназначены для перекрывания потоков, но часто на их основе создаются дросселирующие устройства с любыми расходными характеристиками.

По сравнению с другими видами запорной арматуры клапаны обладают следующими преимуществами:

возможностью работы при высоких перепадах давлений на золотнике и при больших рабочих давлениях;

- простотой конструкции, обслуживания и ремонта;

- малым ходом золотника (по сравнению с задвижками), необходимым для перекрытия прохода (обычно не более 1/4Dу);

- небольшими габаритными размерами и массой;

- герметичностью перекрытия прохода;

- возможностью использования в качестве регулирующего органа и установки на трубопроводе в любом положении (вертикальном/горизонтальном);

- безопасностью относительно возникновения гидравлического удара.

Для перекрытия потока в трубопроводах с малым условным проходом и высокими перепадами давлений клапаны - единственный приемлемый вид запорной арматуры. Преимущество клапанов перед задвижками еще и в том, что в них уплотнение золотника легко может быть выполнено из резины или пластмассы, при этом усилие герметизации значительно снижается, а коррозионная стойкость уплотнения - повышается. К общим недостаткам клапанов относятся:

- высокое гидравлическое сопротивление;

- невозможность их применения на потоках сильнозагрязненных сред;

- большая строительная длина (по сравнению с задвижками и дисковыми затворами);

- подача среды только в одном направлении, заданном конструкцией вентиля;

- сравнительно высокая стоимость.

Однако для управления потоками с высокими рабочими давлениями, а также низкими или высокими температурами рабочей среды клапанам нет альтернатив.

Классификация многочисленных конструкций клапанов может быть проведена по нескольким признакам:

- по конструкции - проходные, угловые, прямоточные и смесительные вентили;

- по назначению - запорные, запорно-регулирующие и специальные;

- по конструкции дроссельных устройств - с профилированными золотниками и игольчатые;

- по конструкции затворов - тарельчатые и диафрагмовые;

- по способу уплотнения шпинделя - сальниковые и сильфонные.

Характеристики клапанов, применяемых в системах газоснабжения, приведены в табл. 5.15.

Выбор арматуры. При проектировании и строительстве систем газоснабжения, а также при газооборудовании агрегатов и аппаратов на промышленных и коммунально-бытовых предприятиях выбор арматуры определяется проектной организацией с учетом физико-химических свойств, давления и температуры рабочей среды и окружающего воздуха, а также требований действующих технических нормативных документов.

Конструкция и материалы применяемой арматуры должны обеспечивать надежную и безопасную эксплуатацию систем при заданных параметрах с учетом взрыво- и пожароопасности горючих газов. Электрооборудование приводов и других элементов трубопроводной арматуры должно отвечать требованиям взрывобезопасности, указанным в Правилах Устройства электроустановок (ПУЭ).

Основные требования, предъявляемые к запорной арматуре, устанавливаемой на газопроводах:

- прочность и герметичность отключения независимо от направления движения газов, отвечающие требованиям ГОСТ 9544-2005;

- коррозионная стойкость;

- взрывобезопасность;

- надежность работы в эксплуатации и простота обслуживания;

- быстрота закрывания и открывания;

- минимальное гидравлическое сопротивление проходу газа;

- возможность регулирования прохода газа;

- небольшая строительная длина;

- небольшие масса и габаритные размеры.

Прочность арматуры определяется в основном рабочим давлением и температурой, которые могут иметь любые значения в широком диапазоне. При выборе арматуры для газопроводов следует учитывать следующие свойства металлов:

- Газы мало или не воздействуют на черные металлы, поэтому арматура может быть стальной и чугунной. При этом следует учитывать, что из-за недостаточно высоких механических свойств чугунная арматура может применяться при давлениях не более 1,6 МПа. При использовании чугунной арматуры важно исключить условия, при которых ее фланцы работали бы на изгиб.

- Техническими нормамим ограничено применение чугунной арматуры во взрывоопасных условиях;

- Газы, содержащие значительные количества сероводорода (более 2 г на 100 м 3 ), достаточно активно воздействуют на бронзу и другие медные сплавы, поэтому не рекомендуется использовать арматуру с бронзовыми уплотнительными поверхностями (кольцами). Также следует иметь в виду, когда уплотнительные поверхности седла и затвора проточены на соответствующих деталях из черных металлов (т.е. без вставных колец из нержавеющей стали и цветных металлов), эти поверхности подвержены быстрому износу в рабочих условиях и коррозии при складском хранении;

- Нержавеющие стали стойки в среде газа и при складском хранении. Для ответственной арматуры можно рекомендовать вставные уплотнительные кольца из нержавеющей стали;

- Уплотнительные кольца из баббита могут применяться для горючих газов для арматуры клапанного типа, эксплуатируемой при невысоких температурах;

- Уплотнительные кольца из резины применяются в арматуре клапанного типа лишь при температурах до 50°С и давлении до 1,0 МПа;

При хранении и транспортировке горючих газов требуется минимальная теплоемкость арматуры, чтобы при ее включении время охлаждения до температуры жидкости было возможно малым. Корпус арматуры должен иметь небольшую металлоемкость при достаточно высокой прочности.

При хранении, монтаже и эксплуатации трубопроводной арматуры необходимо выполнять следующие требования:

- перед установкой арматуры трубопровод должен быть тщательно очищен и, песка и окалины;

- арматура с указанием направления движения среды (стрелка на корпусе), устанавливается на трубопроводе только соответствующим образом;

- при монтаже фланцевой арматуры необходимо, чтобы фланцы и отверстия болты совпадали с отверстиями на фланцах арматуры; затягивать болты равномерно и нормальным гаечным ключом;

- место установки арматуры должно быть освещено, а проходы между арматурой и строительными конструкциями - соответствовать нормам обеспечения безопасного обслуживания и осмотра;

- при гидравлическом испытании трубопровода на прочность затворы арматуры должны быть полностью открыты;

- запрещается использовать запорную арматуру в качестве регулирующей или дросселирующей;

- запрещается при закрывании и открывании арматуры применять добавочные рычаги;

- наружную резьбу шпинделей необходимо смазывать не реже 1 раза в месяц;

- хранить арматуру на складе в упаковке завода-изготовителя или в неупакованном виде (обязательно с заглушками) на стеллажах в сухом помещении. При длительном хранении каждые полгода необходимо менять смазку на обработанных поверхностях изделий и удалять обнаруженную грязь или ржавчину;

- использовать арматуру строго по назначению в соответствии с указаниями в техническом паспорте, технических условиях, стандартах или в особых условиях заказа;

- запрещается производить работы по устранению дефектов и перебивать сальник при наличии давления в газопроводе;

- сальниковые болты и шпильки подтягивать равномерно во избежание перекосов;

- при обнаружении неустранимых неплотностей в прокладках (между корпусом и крышкой) и в затворах арматуру необходимо снять с газопровода, разобрать и тщательно осмотреть. Дефекты на уплотнительных поверхностях необходимо устранить приточкой или притиркой, если возможность подобного ремонта предусмотрена конструкцией;

- арматура, предназначенная для ответственных установок, находящихся в эксплуатации, резерве или ремонте, принимается на учет и регистрируется в специальном журнале с указанием времени установки, производственного осмотра и ремонта, вида ремонта и состояния после него;

- обслуживающий персонал, проводящий работы по консервации и расконсервации арматуры, должен иметь индивидуальные средства защиты и соблюдать требования противопожарной безопасности.

Арматура общего назначения перед установкой подвергается следующим испытаниям:

- краны - на прочность и плотность материала деталей водой или воздух давлением 0,2 МПа; на герметичность затвора, сальниковых и прокладочных уплотнений - воздухом давлением, равным 1,25 рабочего. Краны, рассчитанные на рабочее давление не менее 0,04 МПа, должны испытываться давлением 0,05 МПа;

- задвижки - на прочность и плотность материала водой давлением 0,2 МПа, а также дополнительно - на плотность воздухом давлением 0,1 МПа; на герметичность затвора - заливкой керосина, при этом результаты испытаний должны соответствовать требованиям для арматуры соответствующего класса герметичности.

Арматуру общего назначения, устанавливаемую на газопроводах среднего и высокого давления, испытывают следующим образом:

- краны - на прочность и плотность материала водой давлением, равным 1,5 максимального рабочего, но не менее 0,3 МПа; на герметичность затвора, прокладочных и сальниковых уплотнений - воздухом давлением, равным 1,25 максимального рабочего;

- задвижки и вентили на прочность и плотность материала - водой давлением, равным 1,5 максимального рабочего, но не менее 0,3 МПа с дополнительным испытанием на плотность воздухом, с одновременной проверкой герметичности сальниковых и прокладочных уплотнений; на герметичность затвора - заливкой керосина. При этом результаты испытаний должны соответствовать требованиям для арматуры соответствующего класса герметичности.

Испытания арматуры проводятся при постоянном давлении в течение времени, необходимого для тщательного ее осмотра, но не менее 1 мин. «Потение» металла, а также пропуск среды через него, сальниковые и прокладочные уплотнения, не допускаются.

Устройства защиты частей газопроводов и арматуры от повреждений. К таким узлам относятся коверы, люки, муфты, компенсаторы и футляры. Коверы защищают устройства газопроводов, выходящие на поверхность земли - краны, пробки, трубки сборников конденсата, гидрозатворов, контрольных проводников, - от механических повреждений. Традиционно коверы и люки изготовливаются с чугунными литыми корпусами и откидными крышками, но в последнее время все чаще применяются и другие материалы. Для предотвращения просадки коверы и люки устанавливаются на бетонные подушки с легкой армировкой. Предохранительные муфты из двух свариваемых полумуфт устанавливают с целью повышения эксплуатационной надежности газопроводов высокого и среднего давления при неуверенности в сварных швах или их небезупречности.

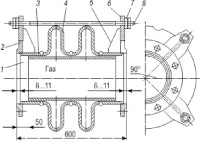

Компенсаторы применяются для снижения напряжений, вызванных перепадами температуры грунта на фланцы чугунной арматуры, а также для возможности демонтажа, смены прокладок и последующей их установки. Линзовые компенсаторы, устанавливающиеся на подземных газопроводах в колодцах совместно с арматурой, выполняются из тонколистовой стали в виде отдельных свариваемых между собой полулинз. Для обеспечения нормальных условий демонтажа и монтажа, а также для снятия температурных напряжений с фланцев арматуры применяются двухлинзовые компенсаторы, состоящие из четырех полулинз. Линзовые компенсаторы устанавливают в сжатом состоянии с учетом их максимальной компенсирующей способности и осевых усилий. Под максимальной компенсирующей способностью компенсатора понимается двухстороннее изменение его длины. Для многолинзового компенсатора эту способность определяют суммой компенсирующей способности отдельных линз.

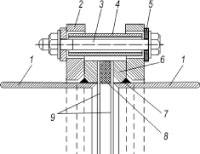

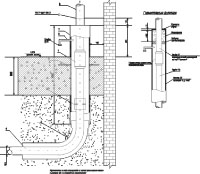

Футляры используются для защиты газопроводов от механических воздействий, находящихся над и под ними сооружений и предотвращение от попадания в них газа при разрыве или неплотности газопроводов. Устройство простого футляра, служащего для прокладки газопровода через фундаменты, стены зданий и сооружений, показано на рис. 5.11.

Газорегуляторные пункты (ГРП) промышленных и коммунально-бытовых предприятий сооружаются в отдельно стоящем здании и предназначены для питания газом нескольких крупных потребителей (цехов, котельных). ГРП с входным давлением не более 0,6 МПа можно размещать в пристройках к промышленным зданиям I и II степени огнестойкости с производствами, отнесенными по пожарной опасности к категориям Г и Д. Газорегуляторные установки (ГРУ) и контрольно-регуляторные пункты (КРП) монтируют непосредственно в помещениях цехов и котельных, где находятся агрегаты, использующие газ.

В состав ГРП (ГРУ, КРП) входят:

- фильтр-очиститель;

- регулятор давления;

- предохранительные, запорные и сбросные устройства;

- запорная арматура;

- КИП;

- узел измерения расхода газа (счетчик или измерительная диафрагма).

Газ начального давления через задвижку поступает в фильтр, где очищается от механических примесей. Очищенный газ проходит через предохранительный запорный клапан, предназначенный для отключения подачи газа при аварийном отклонении (по максимуму и минимуму) выходного давления. Далее газ попадает в регулятор давления, главный узел любого газорегуляторного блока. Он снижает давление газа до заданного и автоматически поддерживает его независимо от изменения расхода газа. Регулятор давления и предохранительный запорный клапан через импульсную систему трубопроводов соединены с газопроводом выходного давления.

Регулирующая линия ГРП имеет обводной газопровод (байпас). При выходе из строя какого-либо прибора регулирующей линии или при проведении ремонтно-профилактических работ закрываются задвижки до фильтра и после регулятора, то есть ГРП переводится на байпасную линию, на которой установлены два запорных клапана: первое работает в дроссельном режиме, воспринимая на себя основной перепад давления, а второе - в режиме клапана, поддерживающего постоянное заданное выходное давление.

Предохранительное сбросное устройство предназначено для снижения выходного давления газа после регулятора стравливанием части газа в атмосферу. Оно должно настраиваться на давление, меньшее максимального давления отсечки запорного клапана. При резком падении расхода газа (вызванного, например, отключением части газопотребляющих агрегатов) регулятор не сразу восстанавливает заданное давление, и давление газа в системе газоснабжения после регулятора кратковременно повышается. Сбросной клапан и снимает его.

В аварийном режиме сбросной клапан не сможет снизить выходное давление из-за малой пропускной способности. Давление газа после регулятора будет повышаться, пока не достигнет давления отсечки предохранительного запорного клапана, который и отключит подачу газа в ГРП.

ГРП рассчитан на автоматическую работу. Для периодического контроля работы приборов и оборудования устанавливаются манометры, а для учета - расходомеры.

В практике применяются ГРП различных типов: одно- и двухступенчатые (последовательно установлены два регулятора); одинарные, сдвоенные и строенные (параллельно установлены три регулирующие линии). Двухступенчатое снижение давления газа применяют в целях безопасности и снижения уровня шума.

Параллельная установка регулирующих линий оправдана в том случае, когда пропускная способность регулятора давления не обеспечивает требуемого расхода газа или когда расход газа на предприятии резко меняется в пределах больших, чем допустимые изменения пропускной способности регулятора. При параллельной работе двух и более регулирующих линий ГРП каждая настраивается на выходное давление, немного отличное от давления на соседней линии. В этом случае линии включаются в работу и выключаются автоматически, в зависимости от нагрузки.

Для расчета и подбора регулятора давления, а также для определения параметров настройки оборудования проводится гидравлический расчет газопроводов до и после ГРП и определяются потери давления, а настройка - по расчетным параметрам и уточняется в процессе эксплуатации.

Минимальное давление отсечки газа принимают по минимальному давлению газа перед горелками с учетом потерь давления в газопроводах. Предлагаемые режимы настройки могут быть скорректированы в зависимости от давления газа и типа газовых горелок.

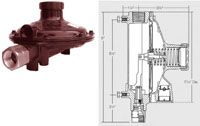

Контрольно-распределительныt пункты (КРП), выполненные в виде компактного узла, широко применяются в системах автономного газоснабжения с малым и средним потреблением топлива.

В конструкцию КРП фирмы FAS (Германия) включены регулятор давления и газовый счетчик. Контрольно-распределительный пункт комплектно собран в стальном шкафу. Подключение к КРП осуществляется на нижней стороне шкафа с помощью муфт с трубной конической или цилиндрической резьбой.

Конструкция обеспечивает многоступенчатую защиту при возникновении нештатных ситуаций:

- При сбоях электроснабжения электромагнитный клапан закрывается, прекращая подачу газа;

- При обрыве трубопровода перекрытие газовой магистрали осуществляется с помощью скоростного клапана;

- При утечке газа в помещении, в котором размещен прибор контроля загазованности, происходит закрытие электромагнитного клапана, прекращая тем самым подачу газа.

В комплект поставки КРП включены:

- Стальной шкаф;

- Газовый счетчик;

- Регулятор давления (рис. 5.13);

- Муфты;

- Шаровые клапаны;

- Манометр;

- Скоростной запорный клапан;

- Т-соединения;

- Электромагнитный предохранительный клапан.

Снижение шумов в ГРП/КРП. При больших расходах и перепадах давления в регуляторах могут возникать шумы и вибрация, интенсивность которых определяется технологическим режимом работы оборудования, конструкцией регулирующих устройств, акустическими свойствам здания ГРП. Шум из здания ГРП распространяется в основном через двери, окна, вентиляционную систему (дефлекторы, жалюзи и т.д.) и другие проемы. Основными источниками шума являются:

- клапанное устройство регулятора давления;

- элементы линии, расположенные после регулятора;

- линзовые компенсаторы, крутые отводы, врезки, прикрытые задвижки и др.;

- выходящие наружные газопроводы.

- уменьшить шум в самом источнике за счет снижения частоты и зон пульсации;

- локализовать шум за счет звукоизоляции источника шума;

- повысить акустическую плотность здания ГРП.

Для действующих ГРП целесообразно применять пассивную защиту, основанную на применении звукопоглощающих материалов и конструкций с целью звукоизоляции наиболее «шумных» узлов линии регулирования и повышения акустической плотности самой установки ГРП. К этому виду защиты относятся следующие методы:

- нанесение звукопоглощающих покрытий на наружную поверхность

- газопроводов и арматуры;

- установка звукоизолирующих кожухов;

- облицовка звукопоглощающим материалом внутренних поверхностей диффузора, зонта вытяжных дефлекторов и проемов жалюзийных решеток (при этом необходимо сохранить нормативный воздухообмен вентиляции);

- повышение акустической плотности окон и дверей (двойные двери с покрытием их звукопоглощающим материалом, двойные или тройные окна со звукопоглощающим материалом по периферии проемов).

В качестве звукопоглощающих материалов в конструкциях можно применять поролон (поропласт полиуретановый), минераловатные плиты, имеющие высокие реверберационные коэффициенты звукопоглощения в высокочастотной полосе шумового спектра (0,75–0,98). В качестве звукопоглощающих покрытий для газопроводов применяют специальные битумно-резиновые мастики.

Особенности газоснабжения производственных участков (цехов, мастерских т.д.). Производственные участки снабжаются газом низкого или среднего давления, определяемого видом и количеством теплогенерирующих агрегатов, а также требованиями «Правил безопасности в газовом хозяйстве» и СНиП 42-01-2002 «Газораспределительные системы». Общие элементы схемы цеховых газопроводов следующие:

- общее отключающее устройство на вводе газопровода в цех независимо от наличия отключающего устройства на межцеховом газопроводе перед цехом;

- показывающий манометр на вводе газопровода в цех после общего отключающего устройства;

- узел измерений расхода газа;

- отключающие устройства на ответвлениях газопроводов к агрегатам;

- продувочные газопроводы, обеспечивающие удаление воздуха и газовоздушной смеси при пуске из всех внутрицеховых газопроводов.

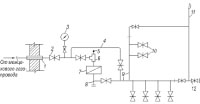

Схема газоснабжения цеха (котельной), приведенная на рис. 5.14, может применяться для систем газоснабжения как низкого, так и среднего давления газа, но после ГРП. Если же системой газоснабжения предприятия предусматривается установка в цехе ГРУ/КРП, то она монтируется в схему газоснабжения цеха между общим отключающим устройством и пунктом измерения расхода газа.

Ввод газопровода в цех, как правило, осуществляется через стену здания в футляре (рис. 5.11). Пространство между футляром и газопроводом заделывается просмоленной льняной прядью, а с торцов заливается битумом. Футляр предназначен для защиты газопровода от повреждений при незначительных сезонных или других деформациях стены. Непосредственно на вводе газопровода в цех устанавливают общее отключающее устройство (задвижку, кран) в доступном для обслуживания и освещенном месте. Газопроводы в цехах прокладывают открыто по стенам, колоннам и другим сооружениям в местах, удобных для обслуживания и исключающих возможность их повреждения цеховым транспортом. Не разрешается прокладывать газопроводы через подвальные помещения, помещения взрывоопасных производств, склады взрывоопасных и горючих материалов, помещения электрораспределительных устройств и подстанций, вентиляционные камеры, а также через помещения, в которых газопровод будет подвержен коррозии (помещения заливки, шлака, подготовки и др.). Газопроводы также не следует прокладывать в зоне непосредственного воздействия теплового излучения топок, в местах возможного омывания их горячими продуктами сгорания или контакта с раскаленным или расплавленным металлом.

Газопроводы крепят специальными металлическими кронштейнами или подвесками с хомутами. При расположении арматуры на высоте более 2 м устраиваются смотровые площадки с лестницами или обеспечивается дистанционный привод. Если же арматурой пользуются изредка, обслуживающий персонал может пользоваться стремянками. Расстояния между газопроводами и стенами цеха выбирают из расчета обеспечения легкого осмотра и ремонта газопроводов, фланцевых соединений, арматуры и аппаратуры. В местах прохода людей газопроводы должны прокладываться на высоте не менее 2,2 м, считая от пола до низа трубы.

В цехах и котельных, как правило, газопроводы прокладывают надземно. При расположении теплоагрегатов в таких местах, куда невозможно подвести надземные газопроводы, разрешается, как исключение, прокладывать их подземно, в бетонных каналах с верхними съемными плитами. Размеры каналов выбирают из расчета возможности монтажа и удобства эксплуатации. Свободное пространство между каналом и газопроводом для устранения возможности скопления газа засыпают песком. При обеспечении постоянно действующей вентиляции канал с газопроводом можно песком не засыпать. Газопроводы в каналах должны иметь минимальное число сварных соединений. Резьбовые, фланцевые соединения, а также установка запорной арматуры в каналах запрещены.

Рис. 5.16. Узел ввода газопровода.Газопроводы на конечных удаленных участках снабжаются продувочными газопроводами, предназначенными для освобождения газопроводов от воздуха перед пуском теплоагрегатов и вытеснения газа воздухом при ремонте, консервации или длительной остановке системы газоснабжения. К цеховым продувочным газопроводам могут присоединяться и продувочные газопроводы агрегатов (печей, котлов, сушилок и т. д.). Продувочные газопроводы выводят из зданий и по наружной поверхности стен прокладывают не менее чем на 1 м выше карниза крыши, в месте, где газ безопасно рассеивается. Для исключения возможности попадания осадков конец газопровода либо загибают, либо монтируют на нем защитный зонт.

Трубы газопроводы соединяются сваркой. Резьбовые и фланцевые соединения допускаются в местах установки арматуры, оборудования ГРУ, контрольно-измерительных приборов, газовых горелок.

Обвязочные газопроводы. Выбор схемы обвязки тепловых агрегатов (котлов, промышленных печей, сушилок и т.д.) зависит от тепловой мощности агрегата, вида и числа горелок, давления газа в системе, вида отключающих устройств (краны или задвижки), а также от типа применяемой системы автоматики регулирования и безопасности. Многолетней практикой доказано, что по надежности отключения (герметичности) краны и клапаны эффективнее задвижек. Даже небольшая утечка газа сразу же обнаруживается по запаху, так как газ, протекая через сальник или пробку, как правило, попадает в помещение, а не в топку. Недостаточная плотность же задвижки приводит к значительным утечкам газа в топку, при чем обнаружить эти утечки без специальных приборов практически невозможно.

Варианты схем обвязочных газопроводов весьма разнообразны и сильно привязаны к типам агрегатов, их конструкции, применяемого внутреннего оборудования (газогорелочные устройства, узлы автоматики, отключающие и счетные устройства). Поэтому в каждой ситуации должны разрабатываться свои, адаптированные к местным условиям, схемы.

Предохранительные взрывные клапаны. Наибольшее давление при взрыве газовоздушной смеси в замкнутых объемах, достигает 1 МПа (10 атм) (табл. 5.18). Большинство элементов ограждающих конструкций разрушается при давлении до 0,05 МПа: кирпичные стены толщиной 51 см разрушаются при давлении 0,050 МПа, толщиной 38 см - 0,020 МПа, а остекленные оконные проемы - всего при 0,002 МПа. Взрыв газовоздушной смеси в топках и газоходах приводит к мгновенному адиабатическому расширению продуктов горения и возрастанию давления, которое может разрушить ограждающие конструкции тепловой установки. Образование взрывоопасных газовоздушных смесей может происходить при утечках газа через арматуру, погасании пламени горелок в процессе эксплуатации и т.п. Опасны даже небольшие утечки газа, так как объемы топок и газоходов сравнительно невелики.

Для предотвращения разрушения ограждающих конструкций топок и газоходов тепловых установок устанавливаются предохранительные взрывные клапаны, срабатывающие при давлениях меньших, чем разрушающие конструкции установок давления. Эти клапаны обеспечивают своевременный сброс давления продуктов сгорания из камеры, где происходит взрыв.

Наибольшее распространение получили клапаны разрывного, откидного и сбросного типов, устанавливаемые на перекрытиях и стенках топок и газоходов. Клапаны устанавливаются в зонах наиболее вероятного скопления утечек газа, образования газовых мешков. Их надо располагать так, чтобы при срабатывании взрывной волной не поражался обслуживающий персонал. Если это невозможно, необходимо после клапана оборудовать защитный короб или козырек, прочно прикрепленный к агрегату и отводящий взрывной выхлоп в сторону. Форма взрывных клапанов должна быть квадратной или круглой, так как в этом случае для разрыва мембраны требуется меньшее давление.

Разрывной клапан имеет мембрану из листового асбеста толщиной 2–3 мм, которая разрушается при взрыве. Через образованное отверстие продукты сгорания сбрасываются в окружающую среду. Для повышения прочности и долговечности перед мембраной со стороны топки монтируют металлическую сетку с ячейками 40x40 или 50x50 мм. Асбестовый лист и сетку зажимают фланцами, которые крепят к металлическому коробу, прочно вмонтированному в обмуровку теплового агрегата. Необходимо учесть, что асбестовый лист может длительно работать при температуре до 500°С, поэтому взрывные клапаны устанавливаются так, чтобы асбестовая мембрана не подвергалась нагреву от факела и раскаленной кладки. Клапаны разрывного типа просты и недороги.

В откидных клапанах при взрыве в топке клапан открывается и освобождает проем для выброса продуктов сгорания. Со стороны топки для предохранения от перегрева клапан футеруют раствором из огнеупорной глины с асбестом по армирующей металлической сетке. В закрытом состоянии откидной клапан герметизируется по периметру огнеупорной замазкой.

Сбросные клапаны представляют собой панель, укладываемую горизонтально и отбрасываемую при взрыве. В зависимости от места установки и температурных условий сбросная панель может быть изготовлена либо из асбестового листа толщиной 8–10 мм, укладываемого на металлическую сетку и уплотненного по периметру огнеупорной глиной, либо из смеси огнеупорной глины с асбестовой крошкой. Эта панель армируется металлической сеткой и может применяться при температуре до 500°С.

Расчет и подбор предохранительных взрывных клапанов выполняется в соответствии с действующими СНиП 42-01-2002, «Правилами безопасности в газовом хозяйстве» и «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов». В общем случае рекомендуется ориентироваться на следующие параметры:

- на 1 м 3 внутреннего объема топки, газоходов и боровов должно приходиться не менее 0,025 м 2 взрывного клапана, при этом минимальная площадь поверхности клапана - 0,15 м 2 ;

- для мощного оборудования над топкой должны быть установлены взрывные клапаны общей площадью поверхности не менее 0,2 м 2 , а на газоходах - не менее двух клапанов с минимальной суммарной площадью поверхности 0,4 м 2 .

Согласно СНиП 2.04.08-87 газоснабжения, пункту 6, внутренние устройства газоснабжения выполняются следующим образом (основные пункты, касающиеся материалов и правил прокладки труб к плите).

6.2. Газопроводы, прокладываемые внутри зданий и сооружений, следует предусматривать из стальных труб, отвечающих требованиям разд. 11.

Для присоединения передвижных агрегатов, переносных газовых горелок, газовых приборов, КИП и приборов автоматики допускается предусматривать резиновые и резинотканевые рукава. При выборе рукавов следует учитывать их стойкость к транспортируемому газу при заданных давлении и температуре.

6.3. Соединение труб следует предусматривать, как правило, на сварке. Разъемные (резьбовые и фланцевые) соединения допускается предусматривать только в местах установки запорной арматуры, газовых приборов, КИП, регуляторов давления и другого оборудования.

6.7. Каналы, предназначенные для прокладки газопроводов, как правило, не должны пересекаться с другими каналами. При необходимости пересечения каналов следует предусматривать устройство уплотнительных перемычек и прокладку газопроводов в футлярах из стальных труб. Концы футляров должны быть выведены за пределы перемычек на 30 см в обе стороны.

Установку разъемных соединений газопроводов следует предусматривать в местах, доступных для осмотра и ремонта. Кроме того, транзитные газопроводы в пределах жилых помещений не должны иметь резьбовых соединений и арматуры.

6.24. Вертикальные газопроводы в местах пересечения строительных конструкций следует прокладывать в футлярах. Пространство между газопроводом и футляром необходимо заделывать просмоленной паклей, резиновыми втулками или другим эластичным материалом. Конец футляра должен выступать над полом не менее чем на 3 см, а диаметр его приниматься из условия, чтобы кольцевой зазор между газопроводом и футляром был не менее 5 мм для газопроводов номинальным диаметром не более 32 мм и не менее 10 мм для газопроводов большего диаметра.

6.25. Внутренние газопроводы, в том числе прокладываемые в каналах, следует окрашивать. Для окраски следует предусматривать водостойкие лакокрасочные материалы.

6.26. Газовые приборы и газогорелочные устройства следует присоединять к газопроводам, как правило, жестким соединением.

Присоединение к газопроводу газовых приборов, лабораторных горелок, а также устанавливаемых в цехах промышленных предприятий переносных и передвижных газогорелочных устройств и агрегатов допускается предусматривать после отключающего крана резинотканевыми рукавами. Резинотканевые рукава для присоединения бытовых газовых приборов и лабораторных горелок не должны иметь стыковых соединений.

Пункт 11 того же СНиПа уточняет требования к материалам и техническим изделиям.

11.5. Для строительства систем газоснабжения следует применять стальные прямошовные и спиральношовные сварные и бесшовные трубы, изготовленные из хорошо сваривающейся стали, содержащей не более 0,25 % углерода, 0,056 % серы и 0,046 % фосфора.

11.14. Импульсные газопроводы для присоединения контрольно-измерительных приборов и приборов автоматики обвязки газифицируемого оборудования следует предусматривать, как правило, из стальных труб, приведенных в обязательном приложении 7 или согласно данным, приведенным в паспортах на оборудование. Допускается применение для этих целей медных труб по ГОСТ 617—90, а также резинотканевых и резиновых рукавов и трубок согласно указаниям разд. 6.

Таким образом, для внутреннего газоснабжения в любом случае можно использовать только металлические трубы, жёстко зафиксированные на стенах, и резинотканевые или резиновые рукава.

Дополнительно