Тепловая сеть – это сложное инженерно-строительное сооружение, служащее для транспорта тепла с помощью теплоносителя (воды или пара) от источника (ТЭЦ или котельной) к тепловым потребителям.

От коллекторов прямой сетевой воды ТЭЦ или от районных котельных с помощью магистральных теплопроводов горячая вода подается в городской массив. Магистральные теплопроводы имеют ответвления, к которым присоединяется внутриквартальная разводка к центральным тепловым пунктам (ЦТП). В ЦТП находится теплообменное оборудование с регуляторами, обеспечивающее снабжение квартир и помещений горячей водой.

Теплопроводы могут быть подземными и надземными.

Надземные теплопроводы обычно прокладывают по территориям промышленных предприятий и промышленных зон, не подлежащих застройке, при пересечении большого числа железнодорожных путей, т.е. везде, где либо не вполне эстетический вид теплопроводов не играет большой роли, либо затрудняется доступ к ревизии и ремонту теплопроводов. На дземные теплопроводы долговечнее и лучше приспособлены к ремонтам.

![]()

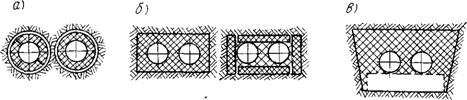

Рис. Основные виды надземной прокладки теплопроводов а-на отдельно стоящих опорах (мачтах), б-на эстакадах, в - на подвесных (ва - Д) нтовых) конструкциях, 1 - металлическая "/ вершина, 2 - подвесные опоры, 3 - тяги

В жилых районах из эстетических соображений используется подземная прокладка теплопроводов, которая бывает бесканальной и канальной.

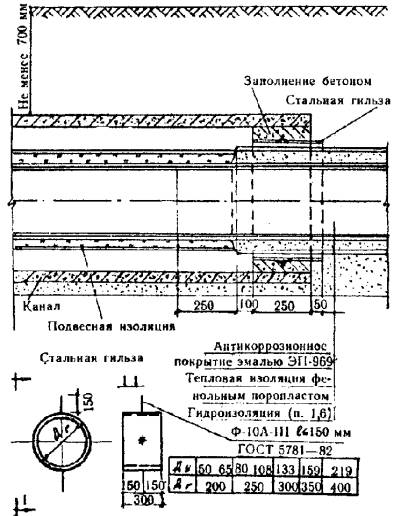

При бесканальной прокладке участки теплопровода укладывают на специальные опоры непосредственно на дне вырытых грунтовых каналов, сваривают между собой стыки, защищают их от воздействия агрессивной среды и засыпают грунтом. Бесканальная прокладка – самая дешевая, однако теплопроводы испытывают внешнюю нагрузку от давления грунта (заглубление теплопровода должно быть 0,7 м), более подвержены воздействию агрессивной среды (грунта) и менее ремонтопригодны.

Рис. Типы бесканальных теплопроводов "А - в сборной и монолитной оболочке; б - литые и сборно-литые; в - засыпные

При канальной прокладке теплопроводы помещаются в каналы из сборных железобетонных элементов, изготовленных на заводе. При такой прокладке теплопровод разгружается от гидростатического действия грунта, находится в более комфортных условиях, более доступен для ремонта.

По возможности доступа к теплопроводам каналы делятся на

проходные, полупроходные и непроходные.

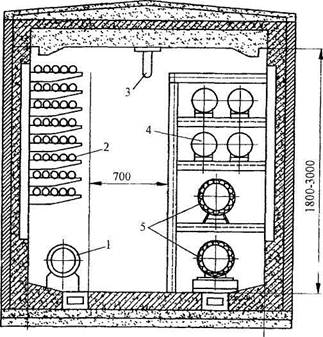

Рис. Размещение трубопроводов и кабелей в коммуникационном коллекторе: 1- водопровод; 2- электрические кабели; 3- светильник; 4- технологические трубопроводы; 5- теплопроводы

В проходных каналах кроме трубопроводов подающей и обратной сетевой воды, размещают водопроводные трубы питьевой воды, силовые кабели и т.д. Это наиболее дорогие каналы, но и наиболее надежные, так как позволяют организовать постоянный легкий доступ для ревизий и ремонта, без нарушения дорожных покрытий и мостовых. Такие каналы оборудуются освещением и естественной вентиляцией.

Внутренние габариты коллекторов определяются следующими требованиями:

A) ширина прохода должна быть не менее 800 мм, высота 1800 мм;

Б) расстояние в свету от поверхности изоляции теплопроводов до стенки и пола коллектора - 200 мм при диаметре трубопровода 500.. .700 мм и 220 мм при диаметре трубопровода 800...900 мм и до перекрытия коллектора соответственно - 120 и 150 мм;

B) расстояния между поверхностями изоляции теплопроводов - 200 мм (при диаметре трубопроводов 500.. .900 мм);

Г) расстояние от поверхности труб водопровода, напорной канализации и воздуховодов до строительных конструкций коллектора и до кабелей не менее 200 мм;

Д) расстояние по вертикали между консолями для укладки силовых кабелей - 200 мм, для контрольных кабелей и кабелей связи - 150 мм;

Е) горизонтальное расстояние в свету между силовыми кабелями должно быть равно диаметру кабеля, но не менее 35 мм.

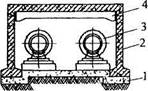

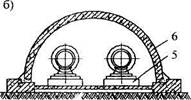

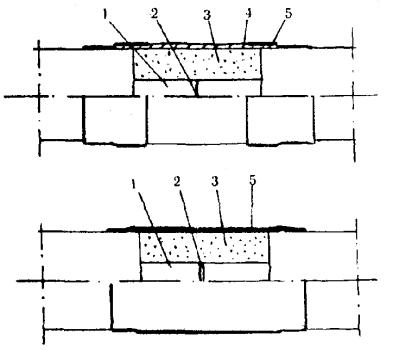

Рис. 3.2. Прокладка сети теплоснабжения в непроходном канале: а - сборный из железобетонных плит; б - сводчатый с опорной рамой;

1- железобетонное основание: 2- стеновой блок; 3- навесная теплоизоляция; 4- блок перекрытия; 5- подушка; 6- железобетонный свод

Непроходные каналы позволяют разместить в себе только подающий и обратный теплопроводы, для доступа к которым необходимо срывать слой грунта и снимать верхнюю часть канала. В непроходных каналах и бесканально прокладывается большая часть теплопроводов, Непроходные каналы применяют для труб диаметром 500-700 мм. Каналы могут быть железобетонными, асбестоцементными и металлическими. Снаружи каналы изолируют от влаги битумом и оклеивают гидрозащитным материалом.

Полупроходные каналы сооружают в тех случаях, когда к теплопроводам необходим постоянный, но редкий доступ. Полупроходные каналы имеют высоту не менее 1400 мм, что позволяет человеку передвигаться в нем в полусогнутом состоянии, выполняя осмотр и мелкий ремонт тепловой изоляции.

ГОСУДАРСТВЕННЫЙ АГРОПРОМЫШЛЕННЫЙ КОМИТЕТ СССР

ОТДЕЛ ПО КАПИТАЛЬНОМУ СТРОИТЕЛЬСТВУ И РЕКОНСТРУКЦИИ

ЦНИИЭПсельстрой

ИНСТРУКЦИЯ

НА СТРОИТЕЛЬСТВО ТЕПЛОВЫХ СЕТЕЙ

БЕСКАНАЛЬНЫМ СПОСОБОМ С ИЗОЛЯЦИЕЙ ПОРОПЛАСТОМ

НА ОСНОВЕ СМОЛЫ СФЖ-5М

ВСН 36-86

МОСКВА-1987

РАЗРАБОТАНЫ И ВНЕСЕНЫ: Центральным научно-исследовательским, экспериментальным и проектным институтом по сельскому строительству (ЦНИИЭПсельстроем) Госагропрома СССР Директор института Л.Н. Ануфриев Заведующий лабораторией КБМ инженерного оборудования и индустриализации спецмонтажных работ Г.С. Хмелевский СОГЛАСОВАНЫ: Заместитель начальника подотдела подрядных организаций и хозспособа Госагропрома СССР В.И. Резников Начальник сектора планирования и координации научно-технических и конструкторских работ Г.Н. Злобин УТВЕРЖДЕНЫ: Отделом по строительству и реконструкции Госагропрома СССР

Заместитель начальника Ю.Б. Котов

«Инструкция на строительство тепловых сетей бесканальным способом с изоляцией поропластом на основе смолы СФЖ-514» предназначена для организаций системы Госагропрома СССР. Разработана впервые ЦНИИЭПсельстроем. Инструкцию разработали канд.техн.наук Г.С. Хмелевский, инженеры Г.С. Минченко, В.Э. Мочалкина при участии кандидатов технических наук А.А. Гаспаряна, В.И. Новгородского, инженеров Э.И. Берлина, А.В. Машлыкиной.

1. Общие указания

1.1. Инструкция предназначена для организаций Госагропрома СССР при монтаже тепловых сетей из трубопроводов диаметром до 219 мм, рабочим давлением до 16 кгс/см 2 и температурой теплоносителя до 15 ° С, изолированных фенольным поропластом на основе смолы СФЖ-514 (поропласт). 1.2. Изоляция теплопроводов осуществляется способом холодного формования в соответствии с ТУ 10-69-363-86 «Теплопроводы с изоляцией из поропласта на основе смолы СФЖ-514 и изделия» (опытная партия) и Рекомендациями по выпуску теплопроводов с изоляцией на основе смолы СФЖ-514 (технологический регламент)». 1.3. При бесканальной прокладке тепловых сетей следует использовать стальные электросварные прямошовные трубы по ГОСТ 10704-76*, бесшовные горячекатаные ГОСТ 8732-78*, ГОСТ 8731-74*, удовлетворяющие требованиям «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР и СНиП II -Г.10-73* (СНиП II -36-73*) Ч. II . Раздел Г, гл. 10 «Тепловые сети. Нормы проектирования» 1.4. При бесканальной прокладке трубопроводов, изолированных фенольной изоляцией обязательной составной частью конструкции теплопровода является противокоррозионное покрытие стальных труб. 1.5. Проектирование и строительство бесканальных тепловых сетей осуществляются согласно СНиП II .-Г.10-73* (СНиП II -36-73*) «Тепловые сети. Нормы проектирования, СНиП 3.05.03-85 «Тепловые сети» и настоящей Инструкции. 1.6. Тепловые сети с изоляцией из фенольного поропласта прокладываются в сухих, маловлажных и в насыщенных водой грунтах с устройством попутного дренажа. Бесканальная прокладка в набухающих от размокания грунтах, в грунтах II типа просадочности и в районах сейсмичностью 8 баллов и выше не допускается.2. Конструкции теплопроводов, изолированных фенольным поропластом.

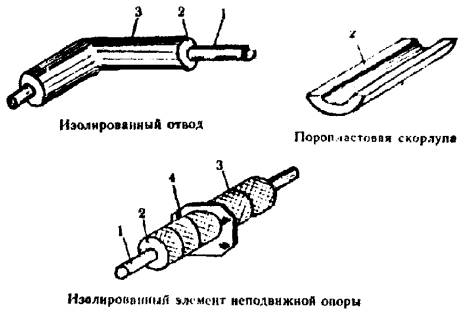

2.1. Для индустриального строительства тепловых сетей заводы должны выпускать: - трубы стальные, изолированные поропластом; - скорлупы прямые для изоляции сварных стыков; - скорлупы изогнутые для углов поворота (отводы); - изолированные вкладыши с опорными фланцами для неподвижной опоры. 2.2. Конструкция теплопровода состоит из стальной трубы с нанесенным на нее противокоррозионным покрытием, теплоизоляционного слоя, гидроизоляционного и защитно-механического покрытия (исключая торцы труб), (рис. 1)Рис. 1. Конструкция теплопровода

|

Масса 1 м трубы с изоляцией, кг |

|||

Таблица 1

Состав на основе битумополимерной мастики

|

Наименование компонентов |

Состав, % по массе |

||

| Битум 70/30 |

ГОСТ 6617-76 |

||

| Битум 90/10 |

ГОСТ 6617-76 |

||

| Крошка резиновая |

ТУ 38-10436-82 |

||

| Гранулы полиэтилена |

ТУ 6-05-041-76 |

||

| Полиизобутилен П-20 |

ТУ 38-103257-80 |

Рис. 2. Изолированные элементы тепловых сетей:

1 - стальная труба с антикоррозионным покрытием; 2 - поропластовая теплоизоляция; 3 - гидроизоляционное покрытие; 4 - опорный фланец

2.9. Основные физико-механические показатели поропласта на основе смолы СФЖ-514 представлены в табл. 2

Таблица 2

|

Наименование показателей |

||

| Плотность в сухом состоянии, кг/м 3 |

не более 150 |

|

| Предел прочности при 10% деформации сжатия М па (кгс/см 2), не менее | ||

| Сорбционное увлажнение за 24 часа при относительной. влажности воздуха 98+2% по массе, не более | ||

| Водопоглощение при полном погружении образца в воду за 24 часа, %, не более | ||

| Коэффициент теплопроводности в сухом состоянии при температуре 20°С, Вт/(м,К) в (ккал/(м.ч. ° С), не более | ||

Таблица 3

|

Наружный диаметр трубы, мм |

Размеры отводов, мм |

Размеры изолированных элементов для неподвижных опор, мм |

радиус изгиба осевой линии |

длина изолированной части по оси |

|

|

упорного фланца |

длина изолированной части |

||||

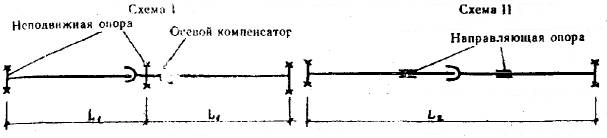

3. КОМПЕНСАЦИЯ ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ

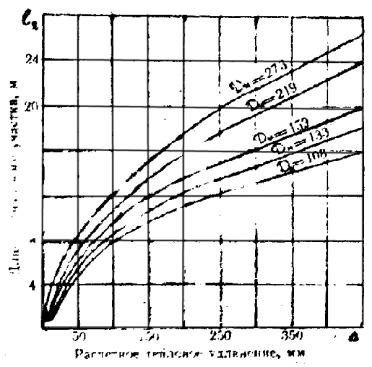

3.1. При проектировании бесканальной теплосети с фенольной теплоизоляцией следует избегать компенсации температурных удлинений с помощью П-образных компенсаторов; 3.2. Компенсация тепловых удлинений должна осуществляться за счет естественной компенсации (изгибов трассы) и осевыми компенсаторами типа КСО или КМ с учетом требований СНиП II .Г.10-73 (СНиП II -36-73*) «Тепловые сети», «Указаний по применению осевых волнистых компенсаторов на тепловых сетях в условиях сельского строительства» и «Альбома узлов для прокладки теплосетей с применением осевых волнистых компенсаторов» (ЦНИИЭПсельстрой, 1983 г.) 3.3. Осевые компенсаторы при бесканальной прокладке устанавливаются по двум схемам. Расстояние между неподвижными опорами устанавливается расчетом. Максимально допустимые расстояния между неподвижными опорами, исходя из условий прочности трубопровода, рекомендуется принимать по табл. 4 (рис. 3). Расчет трубопроводов на прочность производить по справочнику «Бесканальные теплопроводы» под редакцией Р.М. Сазонова, Киев, 1985г.Таблица 4

|

Схема I, м |

Схема II , м |

|

Рис. 3 Схемы установки осевых компенсаторов

3.4. При установке компенсатора по схеме I направляющую опору между компенсатором и неподвижной опорой не устанавливают. При установке по схеме II необходимо дополнительно поставить направляющую опору.

Рис. 4. Узел примыкания трубопровода с фенольной теплоизоляцией к каналу с подвесной изоляцией

3.5. Места присоединения компенсаторов к трубопроводу и сами компенсаторы устанавливаются с подвесной изоляцией. Узел примыкания подвесной изоляции к фенольной показан на рис. 4. 3.6. При вынужденном применении П-образных компенсаторов расчет производить согласно типовой серии 4.903-4 «Бесканальная прокладка тепловых сетей с изоляцией из битумоперлита при диаметре трубопроводов Д у 50-500 мм» (приложение 3).

4. ОПРЕДЕЛЕНИЕ ТОЛЩИН ОСНОВНОГО СЛОЯ ТЕПЛОИЗОЛЯЦИОННОЙ КОНСТРУКЦИИ

4.1. Расчет требуемой толщины тепловой изоляции для бесканальной прокладки тепловых сетей производится в соответствии с ВСН 399/79 ММСС СССР «Нормы тепловых потерь при бесканальной прокладке тепловых сетей», разработанных ВНИПИ Теплопроект с учетом технических условий на прокладку тепловых сетей. 4.2. Расчетные потери тепла определяются в зависимости от района строительства, среднегодовой температуры грунта, температуры теплоносителя в подающем и обратном трубопроводах, глубин заложения и числа часов работы трубопроводов. 4.3. Теплотехнические характеристики грунтов определяются по климатологическим справочникам СССР. В данном случае они обобщенно представлены в табл. 5, в которую включены все основные виды грунтов, встречающихся на территории СССР. Для расчета принят тип грунта средней влажности. 4.4. Стоимость тепловой энергии следует принимать от 11 до 21 руб/Гкал, в соответствии с указаниями Госстроя СССР ИИ-4448-1 9/5 от 06.09.84г. «О расчетах стоимостных показателей топливно-энергетических ресурсов на период до 2000 года» (табл. 6).Таблица 5

Значения коэффициента теплопроводности грунтов в зависимости от его вида, объемной массы и влажности

|

Вид грунта |

Объёмная масса сухого грунта, кг/см З |

Классификация грунтов по влажности |

Коэффициент теплопроводности грунта с учетом влажности. Вт (м. о С) |

| Глинистые и суглинки (W = 5%) | Относительно сухой | ||

| Глинистые и суглинки (W = 10-20%) | Влажный | ||

| Глинистые и суглинки (W = 23,8%) | Водонасыщенный | ||

| Пески и песчаные (W = 5%) | Относительно сухой | ||

| Пески и песчаные (W = 15%) | Влажный | ||

| Пески и песчаные (W = 23,8%) | Водонасыщенный | ||

Таблица 6

Значения стоимостных оценок топлива и тепловой энергии по основным экономическим зонам страны на период до 2000 года для расчетов термического сопротивления ограждающих конструкций и тепловой изоляции

|

Зоны страны |

Стоимость котельно-печного топлива, руб/тут |

Стоимость тепловой энергии |

||

| 1. Европейские районы СССР | ||||

| 2. Урал | ||||

| 3. Казахстан | ||||

| 4. Средняя Азия | ||||

| 8. Западная Сибирь | ||||

| 6. Восточная Сибирь | ||||

| 7. Дальний Восток | ||||

Пример расчета

Требуется определить толщину тепловой изоляции трубопроводов d из при бесканальной прокладке тепловых сетей. Район строительства - Пензенская область, территориальный район № 4, материал изоляции - фенольный поропласт с коэффициентом теплопроводности l из = 0,052 Вт/(м × ° С). Среднегодовая температура грунта на глубине заложения труб t гр = 6 ° С. Глубина заложения труб h = 0,8 м, расстояние между трубами b = 0,045м. Себестоимость тепловой энергии составляет для данного района 13 руб/Мвт. Наружный диаметр трубопроводов Д н. = 0,108 м, среднегодовая температура теплоносителя в подающей трубе = 9 °С, в обратной трубе =50 ° С. Расчет толщины изоляции, одинаковой для подающего и обратного трубопроводов, производится по формуле

Где Д из. - диаметр изолированного трубопровода, м; l из. - теплопроводность изоляционного материала, Вт/(м × ° С); l гр. - теплопроводность грунта, Вт/м × ° С); - расчетные нормы тепловых потерь, Вт/м, определяемые по формуле:

, (4.2)

, (4.2)

Где - нормированные тепловые потери изолированными трубопроводами при годовом числе часов работы трубопроводов более 5000 Вт/м; К 1 - коэффициент, учитывающий влияние на нормы тепловых потерь изменения стоимости тепло изоляционной конструкции в зависимости от района строительства, принимается по табл. 3 ВСН 399-79 ММСС СССР; К 2 - коэффициент, учитывающий влияние изменения себестоимости тепла на нормы тепловых потерь, принимается по табл. 4 ВСН 399-79 ММСС СССР; K 3 - коэффициент, учитывающий влияние на нормы тепловых потерь изменения себестоимости тепла, принимается по табл. 5 ВСН 399-79 ММСС СССР; - расчетная среднегодовая температура теплоносителя на подающем трубопроводе, ° С; - расчетная среднегодовая температура теплоносителя на обратном трубопроводе, ° С; - среднегодовая температура теплоносителя на подающем т рубопроводе, принятая при расчете норм тепловых потерь; t гр. - расчетная среднегодовая температура грунта на глубине з аложения трубопровода, ° С; Д н. - наружный диаметр подающего трубопровода, м; h - глубина заложения оси трубопроводов от поверхности земли, м; b - расстояние между трубами, м. При определении расчетных норм тепловых потерь для обратного трубопровода в формулу 4.2 подставляем соответствующие температуры для обратного трубопровода и .

Таблица 7

Требуемая толщина тепловой изоляции из фенольного поропласта на основе смолы СФЖ-514 «А» для тепловых сетей, прокладываемых в грунтах с l гр = 1,74 Вт/(м × ° С).

|

Район строительства |

Теплопроводность изоляции Вт/(м. о С) |

Стоим. тепла py б/Мвт |

Наружный диаметр трубопроводов, мм |

|||||||

| Владимирская, Калужская, Курская, Ленинградская, Липецкая, Московская, Новгородская, Пензенская, Тульская в Ярославская области | ||||||||||

| Ижевская, Курганская, Пермская, Тюменская, Оренбургская и Челябинская области | ||||||||||

| Омская, Томская, Новосибирская области, Красноярский край | ||||||||||

| Актюбинская, Карагандинская, Кокчетавская, Кустанайская, Павлодарская, Семипалатинская, Целиноградская области, Алтайский край | ||||||||||

| Украинская ССР (Киевская, Львовская, Полтавская, Черниговская, Харьковская и др. области) | ||||||||||

| Архангельская область, Белорусская ССР (Брестская, Гомельская, Гродненская, Витебская и Минская области) | ||||||||||

| Азербайджанская CCP , Грузинская, Таджикская, Туркменская Узбекская | ||||||||||

| Литовская, Латвийская союзные республики | ||||||||||

| Астраханская, Волгоградская, Фрунзенская области, Молдавская ССР и Ставрополь | ||||||||||

| Благовещенск, Владивосток, Хабаровск | ||||||||||

![]() , мм.

, мм.

Результаты проведенных расчетов сведены в таблицу 7. По таблице 7 находим заданный район строительства, в данном случае Пензенская область, для которой расчетная толщина тепловой изоляции из фенольного поропласта на основе смолы СФЖ-514 для трубопровода с наружным диаметром Д н. = 0,108 м составляет d из. = 60 мм.

5. Технология и организация строительства бесканальной прокладки теплосетей

5.1.1. Прокладку бесканальных тепловых сетей с изоляцией поропластом на основе смолы СФЖ-514 производить согласно СНиП 3.05.03-85 «Тепловые сети» и настоящей Инструкции. 5.1.2. При прокладке в насыщенных водой грунтах и в зоне грунтовых вод обязательно устройство попутного дренажа. Конструкция дренажа состоит из дренажной трубы и двухслойного фильтра: а) гравийного - фракции 3-15 мм (внутренний слой); б) песчаного - крупнозернистый песок. 5.1.3. В качестве дренажных труб могут применяться асбестоцементные трубы по ГОСТ 1839-72 с муфтовыми соединениями. При отсутствии асбестоцементных труб, а также в агрессивных средах следует применять керамические канализационные трубы по ГОСТ 286-74. Попутный дренаж должен осуществляться со стороны притока грунтовых вод. 5.1.4. В сухих грунтах основанием под трубопроводы является грунт, подсыпка из местного грунта, уплотненного до плотности с К = 09; в насыпных, заторфованных грунтах, а также торфах устраивается искусственное основание из утрамбованной щебенки, гравия или тощего бетона М25 толщиной не менее 100 мм. 5.1.5. Заглубление теплопроводов от поверхности земли или дорожного покрытия до верха оболочки бесканальной прокладки должно быть не менее 0,7 м. 5.1.6. Бесканальная прокладка тепловых сетей с трубопроводами полной заводской готовности отвечает требованиям индустриализации и производится по следующим этапам: - разбивка трассы; - разработка траншей; - устройство основания и сопутствующего дренажа; - раскладка и монтаж труб, сварка стыков и их изоляция, засыпка и трамбовка пазух песком; - устройство неподвижных опор; - засыпка траншеи. 5.1.7. Земляные работы производятся после разбивки трассы трубопроводов согласно требованиям главы 8 СНиП III -8-76 «Правил производства и приемки работ. Земляные сооружения», СНиП 3.05.03-85 «Тепловые сети». 5.1.8. Поступающие на трассу теплопроводы могут иметь частичные повреждения теплоизоляционного, защитно-механического и гидроизоляционного покрытий. Их последовательно устраняют, используя материалы, приведенные в пунктах 2.4 и 2.5. Поверхность металла в дефектном месте очищается от грязи, продуктов коррозии, обезжиривается и высушивается. На подготовленную поверхность наносится соответствующее противокоррозионное покрытие. Ремонт повреждений тепловой изоляция следует производить скорлупами из поропласта, вырезанными по форме повреждения, или заливкой готовой композиции теплоизоляционного материала. Для ремонта покровного слоя следует использовать самоклеящиеся полимерные ленты, заплаты из полиэтилена. При этом припуск должен составлять не менее 100 мм в каждую сторону. 5.1.9. Укладку теплопроводов проводят посла проверки соответствия отметок дна траншеи проекту; перед укладкой теплопроводов подготовить основание и песок для подбивки. 5.1.10. Спуск теплопроводов с фенольной изоляцией в траншею производят автокраном с помощью «полотенец» типа ПМ-321 (табл. 8) или других захватных приспособлений, которые обеспечивают сохранность изоляционного покрытия. (рис. 5) Строповка теплопроводов тросом за изолированные участки и концы труб запрещена. От захватных приспособлений трубы освобождают только после закрепления их подбивкой песком.Таблица 8

|

Показатели |

|

| Грузоподъемность (максимальная), т | |

| Диаметр поднимаемого трубопровода, мм | |

| Запас прочности ленты (кратной максимальной грузоподъемности) | |

| Габаритные размеры, мм: | |

| длина | |

| ширина | |

| толщина | |

| Масса, кг |

Рис. 5. Полотенце мягкое:

1

- пластина; 2 - лента; 3 - трубопровод

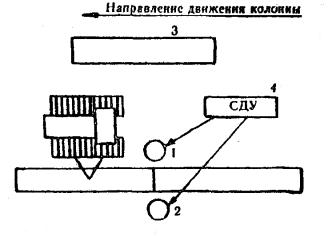

5.1.13. Запас вывезенных на трассу теплоизолированных труб должен обеспечивать бесперебойную работу сборочно-монтажного звена. 5.1.14. Процесс сборки и сварки теплотрассы в нитку произв одится по следующим этапам: центровка, прихватка и окончательная сварка стыка (рис. 5а, 6);

Рис. 5а.

Технологическая схема сварочных работ бригадой из двух сварщиков:

1, 2 - центровка, прихватка и окончательная

сварка стыка; 3 - секция труб; 4 - сварочная установка

Центровка труб с ниткой теплотрассы осуществляется при помощи наружного центратора. Характеристика наружных и внутренних центраторов приведена в табл. 9.

Таблица 9

|

Марка центратора |

Диаметр трубопровода, мл |

Масса центратора, кг |

|

Наружные центраторы |

||

|

Внутренние центраторы |

||

Рис. 6. Технологическая схема сварочных работ бригадой из

четырех сварщиков:

1, 3 - центровка и прихватка стыка; 2, 4 -

окончательная сварка стыка; 5 - секция труб; 6 - сварочные установки

5.2. Изоляцию стыков проводят после зачистки до блеска сварного шва и проверки качества сварки в соответствии с действующими нормами (контроль 5% стыков физическими методами и опрессовка трубопровода). Оснащенность звена приведена в табл. 10. 5.2.1. Согласно требованиям СНиП II.Г.10-73* «Тепловые сети», теплоизолирующие характеристики мест стыков должны быть равными показателям линейных трубных элементов. Соединения труб должны быть полностью герметичными и выдерживать давление не менее 16 кгс/см. 5.2.2. Поверхность стыка и примыкающие к нему неизолированные концы металлических труб следует очистить от шлака, грязи, пыли, наплывов металла с использованием очистных машинок, шлиф-машины или напильников и щеток. 5.2.3. Перед нанесением на стык теплоизоляции на зачищенную поверхность наносится противокоррозионное покрытие по п. 2.3. Инструкции, соответствующие защитному покрытию линейной части труб.

Таблица 10

Оснащенность звена по изоляции стыков

|

Наименование |

Количество |

|

| Кран-трубоукладчик (автокран) | ||

| Мягкое полотенце | ||

| Передвижной котел | ||

| Электрошлифовальная машина |

Ш-230 или Ш-178 |

|

| Лейка для разлива заливочной смеси | ||

| Баллон пропановый |

ГОСТ 15860-70 |

|

| Редуктор пропановый |

ГОСТ 51780-73 |

|

| Шланги резиновые |

ГОСТ 9356-75 |

|

| Горелка пропановая или паяльная лампа | ||

| Огнетушитель | ||

| Материалы | ||

| Молоток слесарный |

А5, ГОСТ 2310-70 |

|

| Напильник |

ГОСТ 4796-64 |

|

| Нож | ||

| Щетка металлическая | ||

| Шкурка шлифовальная |

ГОСТ 50009-75 |

|

| Ткань хлопчатобумажная | ||

| Рукавицы |

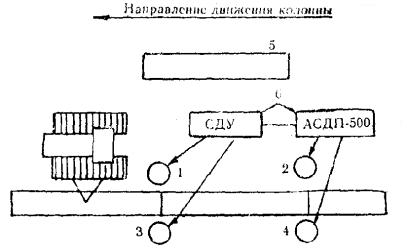

Рис. 7. Изоляция

сварного стыка:

1

- стальная труба; 2 - сварной стык; 3 - поропластовая скорлупа; 4 - защитная

полиэтиленовая труба; 5 - муфта СТУМ

Прогрев и усадку термоусаживающихся муфт производят пламенем ручной горелки. Горелку следует держать на расстоянии не ближе 200 мм от муфты и перемещать пламя возвратно-поступательным движением горелки, не останавливаясь на одном месте и избегая перегрева, загорания и перелома муфты. Пламя горелки сначала должно равномерно прогреть среднюю часть муфты, начиная снизу трубы, далее прогрев перемещается по обе стороны трубы и к её верхней части до тех пор, пока муфта не прижмется своей: средней частью к стыку. Затем прогрев продолжают от середины к краям муфты, избегая появления воздушных пузырей под муфтой. Если на муфте образуются гофры, нагрев этих мест следует прекратить и прогревать соседние участки до натяжения муфты и ликвидации гофр. В случае загорания муфты, прогрев прекращают и загораемое место разравнивают брезентовой рукавицей или прикатывают роликом, желательно из фторопласта. Допускается применение широких термоустанавливающихся муфт и лент (длиной 600-700 мм), герметизизирующих всю длину стыка; в этом случае защитная полиэтиленовая муфта может быть исключена. Правильно приваренная муфта или лента обеспечивают плотное, равномерное обжатие стыка. Из-под нахлестов муфты на линейный участок трубы должен выступить клей-герметик, муфта не должна иметь вздутий, гофр, матовых пятен, свидетельствующих о перегреве. Качество сварки определяется визуально. 5.2.6. При выполнении изоляционных работ по соединению элементов теплопровода необходимо соблюдать требования, изложенные в СНиП III-4-80 «Техника безопасности в строительстве» и в «Правилах по технике безопасности при строительстве магистральных трубопроводов» (М., Недра, 1972г.). 5.3. В качестве основной конструкции неподвижной опоры принимается щитовая конструкция, которая представляет собой прямоугольный щит с круглыми отверстиями для пропуска теплопроводов. 5.3.1. Неподвижные опоры следует монтировать из щитовых опор полной заводской готовности либо бетонированием изолированных элементов опор, которые поставляют вместе с трубами (рис. 8, 9).

Рис. 8. Конструкция

неподвижной опоры с изолированным элементом:

1

- стальная труба; 2 - фенольная теплоизоляция; 3 - опорный фланец; 4 -

арматура; 5 - бетонная стена

Конструкция щитовой опоры определяется проектом в зависимости от заглубления трубопровода и воспринимаемых опорой усилий. 5.3.2 В местах прохода трубопровода через стенки щитовых неподвижных опор, входы в канал и камеры оставляется зазор для осадки трубопроводов диаметрами 50-100 мм - 30 мм, для диаметров трубопровода 100-200 мм - зазор - 50-70 мм. Отверстия в плитах, а также гильзы, предусмотренные для прохождения через стенки камер, должны быть надежно заделаны для предотвращения попадания в каналы и камеры грунта и влаги. Деталь заделки трубопроводов в неподвижной опоре и узел примыкания к каналу и камере представлены на рис. 9 и 4. 5.4. Испытание смонтированных теплопроводов производят согласно СНиП 3.05.03-85 в два этапа: предварительным пробным и окончательным давлением гидравлическим или пневматическим способом. Пневматический способ испытания применяется, как правило, в зимнее время.

Рис. 9. Узел прохода трубопровода через железобетонную щитовую опору

6. Транспортные и погрузочно-разгрузочные работы

6.1. При производстве погрузочно-разгрузочных и транспортных работ, а также при складировании теплоизолированных труб необходимо соблюдать ряд дополнительных требований, обусловленных свойствами теплоизоляционных покрытий и направленных на обеспе чение полной сохранности. Погрузку, разгрузку и складирование труб следует производить избегая их соударения, волочения по земле, а также по нижележащим трубам. 6.2. Погрузка и разгрузка труб, а также складирование должны осуществляться с помощью стреловых кранов или кранов-трубоукладчиков, оснащенных траверсами с мягкими полотенцами (ПМ) или клещевыми захватами (КЗ). Поверхности захватов, контактирующие с теплоизолированной трубой, должны быть оборудованы вкладышами или накладками из эластичного материала. Для предохранения от повреждения кузова всех транспортных средств должны быть оснащены деревянными прокладкам, стойками, увязочными поясами. 6.3. При использовании кранов-трубоукладчиков на погрузочно-разгрузочных работах стрелы облицовываются эластичными накладками. Их изготавливают из утильных автопокрышек, которые разрезают и крепят к стрелам с помощью съемных планок и хомутов в местах возможного контакта с изолированной трубой. 6.4. Выгрузку труб из полувагонов целесообразно производить непосредственно на автотранспорт, минуя промежуточное складирование. 6.5. При перевозке теплоизолированных труб автотранспортом (трубовозами) следует крепить их стопорными тросами с обоих торцов во избежание продольных перемещений. Необходимо также тщательно закрепить трубы на кониках с помощью увязочных поясов, снабженных прокладочными ковриками. Коники трубовозов по поверхности опирания на них труб должны быть оборудованы резиновыми прокладками. 6.6. Перевозка труб малого диаметра (57-108 мм) из-за их гибкости осуществляется на автомобилях с удлиненной платформой ОДАЗ-885, К A З-717, МАЗ-5245, М A 3-5205 A , ОДАЗ-9370 и др.). 6.7. Теплоизолированные трубы следует складировать на ровной площадке, специально оборудованной для их складирования. Не допускается укладывать в один штабель трубы различных диаметров, толщин стенок, а также изолированные вместе с неизолированными. 6.8. Перечень специального оборудования для производства погрузочно-разгрузочных, транспортных и складских работ из расчета на одну комплексную бригаду (табл. 11).Таблица 11

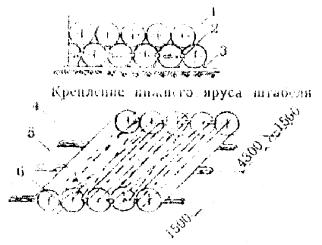

6.9. Теплоизолированные трубы с автотранспорта разгружаются в штабель автокранами. Схема штабеля с использованием опорных разделительных стоек, упоров и подкладок приведена рис. 10. Схема складирования труб с внутренней увязкой нижнего яруса с помощью троса и талперов приведена на рис. 11.

Рис. 10. Схема штабеля

труб разных диаметров с применением опорных разделительных стоек:

1

- разделительные стойки (2 шт.); 2 - подкладки (8 шт.); 3 - упор (4 шт.)

Рис. 11. Схема

внутренней увязки труб:

1

- трос с талрепом; 2 - мягкие прокладки; 3 - упорный клин; 4 - увязочный трос;

5 - талреп; 6 - мягкие прокладки

6.10. В случае, если изолированные трубы поступают сразу на трассу, разгрузка производится автокранами или кранами-трубоукладчиками типа Т 612, Т0 1224, Т 1530В с помощью мягких полотенец.

Приложение 1

Технология нанесения эмали ЭП-969 в заводских и трассовых условиях на трубы теплосетей бесканальной прокладки

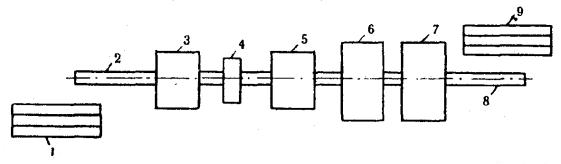

Эпоксидная эмаль ЭП-969 (ТУ 10-1985-84) - двухкомпонентная. Основа и отвердитель смешиваются перед употреблением в соотношении 73:27 по массе. Жизнеспособность готовой композиции - 8 часов при температуре 20 ° С. До рабочей вязкости эмаль разбавляется растворителем Р-5 (ГОСТ 7827-74). На рис. 12 показана принципиальная схема механизированной линии по нанесению на трубы эмали ЭП-969 в заводских условиях.

Рис. 12. Принципиальная

схема механизированной линии по нанесению противокоррозионного покрытия на

основе эмали ЭП-969 на стальные трубы теплосетей бесканальной прокладки:

1

- накопитель труб; 2 - изолируемая труба; 3 - печь для сушки труб; 4 -

приводная станция; 5 - камера механической очистки труб; 6-7 - окрасочная и

сушильная камеры; 8 - окрашенная труба; 9 - накопитель труб, готовых к

нанесению теплоизоляции.

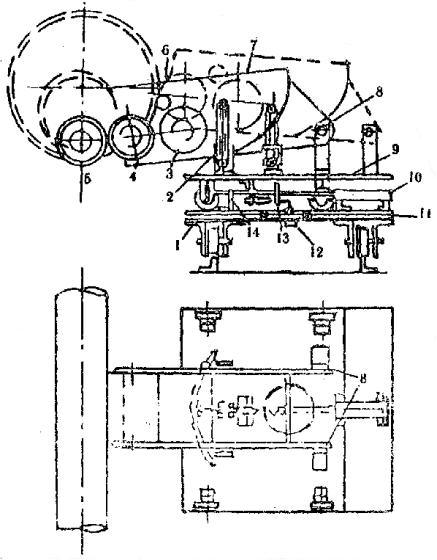

Трубы подаются в специальную печь, где проводится их нагрев с целью удаления снега, наледи и влаги. Расположенная за сушильной печью приводная станция осуществляет вращение и подачу труб вдоль линии по рольгангу. Далее трубы проходят последовательно камеры щеточной и дробеструйной очистки, затем с помощью кран-балки подаются на накопитель очищенных труб. С накопителя трубы поступают на специальное приспособление по нанесению эмали на трубы валковым методом (рис. 13). Все три валка - подающий, калибрующий и наносящий - смонтированные в емкости, в которую заливается эмаль, приводятся в действие одним электродвигателем через ступенчатую клиноременную передачу.

Рис. 13. Схема

валкового механизма для нанесения эмали ЭП-969 на трубы тепловых сетей:

1

- тележка; 2 - кулисы; 3-6-4 - подающий, калибрующий и наносящий валки; 5 -

окрашиваемая труба; 7-емкость с эмалью; 8 - стойки; 9 - каретка; 10 -

пневмоцилиндр; 11 - платформа; 12 - ось; 13 - пружинный демпфер; 14 - стойка

Толщина наносимого на трубу покрытия регулируется установкой калибровочного валка и скоростью вращения трубы. В результате заданного трубе вращательно-поступательного перемещения эмаль наносится на поверхность трубы спирально с небольшим перекрытием. Второй слой эмали наносится при вторичном проходе трубы через валковое устройство. При нанесении покрытия в начале и конце трубы оставляются неокрашенными участки длиной 15-20 мм. Окрашенные трубы подаются на стеллаж-накопитель, откуда поступают на линию по нанесению теплоизоляционного материала и покровного слоя. Валковый механизм может быть заменен двумя последовательно расположенными камерами нанесения эмали пневмораспылением, являющимися продолжением механизированной линии очистки труб. Камеры должны быть снабжены специальными устройствами для улавливания красочного тумана. Допустимо также нанесение эмали на трубы на специальном стеллаже с нижним гидроотсосом и местной вытяжной вентиляцией вручную пневмораспылителем, валиком или кистью. Ориентировочная рабочая вязкость должна соответственно находиться в пределах 20-25, 40-50 и 30-45 сек. по ВЗ-4. Температура в помещении, где наносится эмаль, должна быть положительной. В трассовых условиях эмаль ЭП-969 рекомендуется наносить в два слоя кистью на поверхность труб, зачищенную в зоне сварных швов и прилегающих участков до металлического блеска шлифовальной машинкой типа ИП-2009А с применением щеточной микрофрезы, переносных электрических машинок с гибким валом, металлическими щетками и др. Разрыв во времени между подготовкой поверхности трубы и окраской должен составлять не более 3-х часов в сухую погоду и не более 0,5 часа под навесом в сырую погоду. Работы могут проводиться, при температуре окружающего воздуха от +35 до -20 ° С, время выдержки между нанесением второго слоя, а также нанесением на стык теплоизоляционного материала составляет от 20 мин. до 2-х часов в зависимости от температуры воздуха и труб. Контроль качества готового защитного покрытия должен осуществляться по следующим показателям: внешнему виду - визуально; толщине покрытия - с помощью магнитных или электромагнитных толщиномеров типа МТ-41 НЦ; прочности сцепления покрытия с поверхностью трубы (адгезия) - по ГОСТ 15140-78 методом параллельных надрезов.

Приложение 2

Технология нанесения металлизационного алюминиевого покрытия в заводских и трассовых условиях на трубы теплосетей бесканальной прокладки

Металлизационное алюминиевое покрытие труб должно удовлетворять требованиям ТУ 69-220-82 «Трубы стальные с противокоррозионным алюминиевым покрытием для тепловых сетей бесканальной прокладки». Нанесение покрытия в заводских условиях осуществляется на экспериментальной линии, разработанной институтом Гипрооргсельстрой при техническом содействии института ВНИИСТ (ТУ 69-198-82). Очистка поверхности труб осуществляется дробеструйным способом, нанесение металлизационного алюминиевого покрытия - электродуговыми или газопламенными металлизаторами. Ориентировочный расход дроби составляет 87 г/м 2 , расход проволоки - 554 г/м 2 . Число одновременно работающих аппаратов определяется по формуле:![]() ,

,

Где N - число аппаратов; S - часовая программа выпуска, м 2 /ч; d - толщина наносимого слоя, мм; g o - плотность покрытия, кг/м 3 ; h - коэффициент использования металла металлизатором; g - производительность металлизационного аппарата, кг/ч. Определение расчетной скорости осевого перемещения трубы для получения покрытия заданной толщины производится по формуле:

Где V - скорость осевого перемещения трубы, м/мин; D н - диаметр трубы, мм; W - коэффициент, учитывающий годовую производительность, условный диаметр труб, режим работ. При вращательно-поступательном движении трубы покрытие накосится каждым металлизатором в виде спиральной полосы шириной 17-21 мм. Толщина однослойного покрытия может составлять от 50 до 200 мкм. При металлизации труб остаются незащищенными концы труб длиной 15 - 20 мм с двух сторон под монтажную сварку. Нанесение металлизационного алюминиевого покрытия в трассовых условиях осуществляется с помощью ручных металлизационных аппаратов газопламенного типа МГИ-4 или электродугового марки ЭМ-14. Расстояние от металлизатора до поверхности трубы должна составлять 70-100 мм, толщина покрытия - 200 мкм. Перед нанесением металлизационного алюминиевого покрытия в монтажных условиях подготовка поверхности дробеструйным способом должна осуществляться с той же тщательностью, что и в заводских условиях. Разрыв во времени между подготовкой поверхности и металлизацией этой поверхности должен составлять не более 0,5 ч в сырую погоду (работы проводятся под навесом) и 3 ч в сухую погоду. В качестве источника сжатого воздуха для дробеструйного аппарата и металлизатора могут быть использованы передвижные компрессорные станции. При проведении работ в монтажных условиях при температуре ниже +5 ° С необходимо поверхность металлизируемого участка трубы предварительно прогреть до 80-100 ° С открытым пламенем горелки, после чего немедленно наносить металлизационное покрытие. Контроль качества металлизационного алюминиевого покрытия должен осуществляться в соответствии с ТУ 69-220-82.

Приложение 3

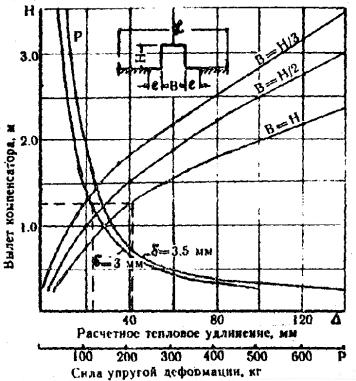

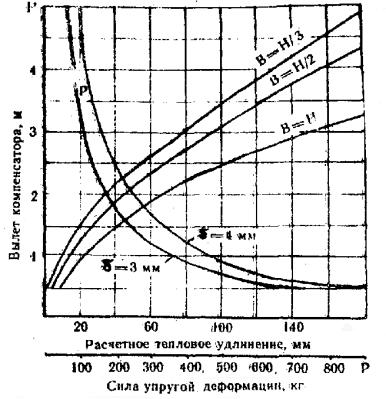

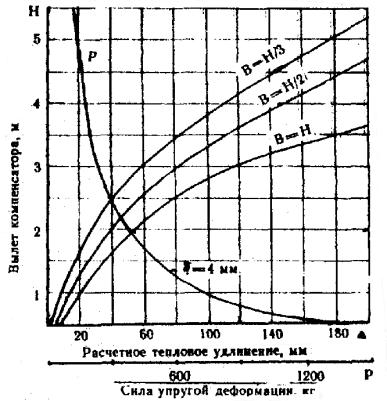

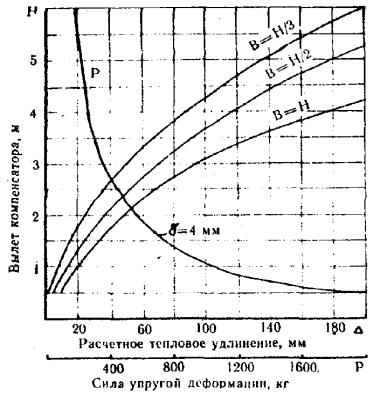

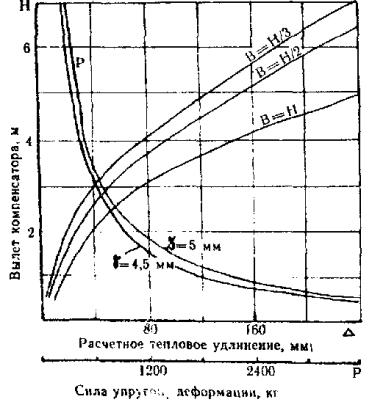

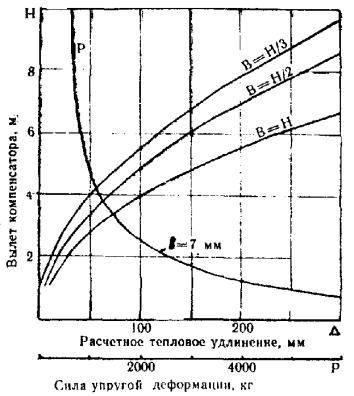

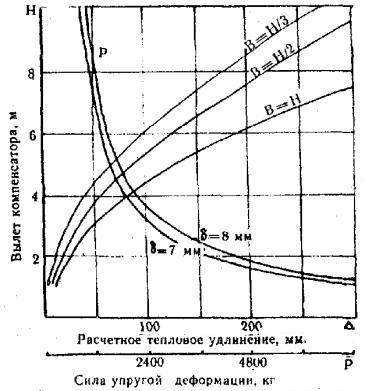

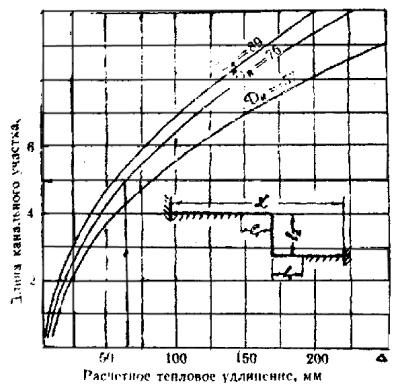

Условные обозначения к расчету компенсаторов и номограмм, помещенных на листах 43-51

Д н - наружный диаметр трубопровода, мм; d - толщина стенки трубы, мм; L - ра c стояние между неподвижными опорами, м; l 1 , l 2 , l 3 - длины канального участка, м; Н - вылет компенсатора, м; В - створ компенсатора, м; D t - разность между максимальной расчетной температурой теплоносителя и расчетной температурой наружного воздуха, принимаемая при проектировании систем отопления, ° С; D - расчетное тепловое удлинение, мм; a - коэффициент линейного расширения трубной стали, мм/м.гр.; Р - сила упругой деформации, кг; s - допускаемое изгибающее компенсационное напряжение, кг/см 2 ; 1/ b - коэффициент приведения длины, м.Примеры расчетов П-образных компенсаторов (рис. 14 - 21)

I . П-образный компенсатор

Д н = 57 мм; d = 3 мм. Температура теплоносителя 150 ° С. Температура наружного воздуха 20 ° С. D t = 170 ° С. L = 20 м. s = 1100 кг/см 2 . 1. Определяем расчетное тепловое удлинение:

2. Принимаем вылет компенсатора равным створу В = Н. 3. По соответствующей кривой на рис. 14 находим Н = 1,25 м. 4. По кривой Р определяем силу упругой деформации Р = 118 кг. 5. Размер створа компенсатора по условию В = Н = 1,25 м. 6. Длину канальных участков, примыкающих к компенсатору, определяем по формуле

![]() .

.

Конструктивно принимаем канальный участок длиной 1,5 м.

Таблица величин 1/ b

Таблица величин 1/ b (продолжение)

Таблица величин 1/ b (продолжение)

Рис. 14. Номограмма для расчета П-образного компенсатора трубопроводов Д у =50 мм

Рис. 15. Номограмма для расчета П-образного компенсатора трубопроводов Д у =70 мм

Рис. 16. Номограмма для расчета П-образного компенсатора трубопроводов Д у =80 мм

Рис. 17. Номограмма для расчета П-образного компенсатора трубопроводов Д у =100 мм

Рис. 18. Номограмма для расчета П-образного компенсатора трубопроводов Д у =125 мм

Рис. 19. Номограмма для расчета П-образного компенсатора трубопроводов Ду=150 мм

Рис. 20. Номограмма для расчета П-образного компенсатора трубопроводов Д у =200 мм

Рис. 21. Номограмма для расчета П-образного компенсатора трубопроводов Д у =250 мм

II . Г-образный поворот трубопроводов

Д н =219 мм, d =7 мм. Температура теплоносителя 150 ° С. Температура наружного воздуха 20 ° С. D t = 170 ° С. L 1 = 20 м. L 2 = 40 м. s = 600 кг/см 2 . Поворот трассы под прямым углом, длины канальных участков приняты разными. 1. Определяем тепловое удлинение первого колена: действительное

Расчетное

![]() .

.

2. По кривой для Д н = 219 мм на рис. 23 при величине D = 75 мм определяем длину канального участка l 2 =7,5 м. 3. Определяем тепловое удлинение второго колена: действительное

Расчетное

![]() .

.

4. По кривой для Д н = 219 мм на рис. 23 при величине D = 150 мм определяем длину канального участка l 1 = 11,5 м.

III . Z -образный участок трубопроводов

Д н = 76 мм; d = 3 мм. Температура теплоносителя 150 ° С. Температура наружного воздуха 20 ° С. D t = 170 ° C L = 30 м s = 1100 кг/см 2 1. Определяем тепловое удлинение

Рис. 23. Номограмма для расчета канальных участков Г-образного поворота трубопроводов Д у = 100-250 мм

Рис. 24. Номограмма для расчета канальных участков Z -образного поворота трубопроводов Д у = 50-80 мм

Рис. 25. Номограмма для расчета канальных участков Z -образного поворота трубопроводов Д у = 100-250 мм

Приложение 4

ПАСПОРТ ТЕПЛОВОЙ СЕТИ

Форма № TC -1

|

Теплосеть_________________________________________________________________

(название энергоуправления или энергосистемы) Эксплуатационный район____________________________________________________ Магистраль №______________________________________________________________ ________________________________Паспорт №_________________________________ Вид сети__________________________________________________________________ (водяная, паровая) Источник теплоснабжения____________________________________________________ (ТЭЦ, котельная) Участок сети от камеры № _____________________ до камеры №__________________ Название проектной организации и номер проекта_______________________________ ___________________________________________________________________________ Общая длина трассы _______________________ м Теплоноситель ________________________________________ Расчетные параметры: дав ление ___________________________ кгс/см 2 , температура __________________ ° С Год постройки ______________________ Год ввода в эксплуатацию________________ Балансовая стоимость ___________________________ руб. |

Приложение 5

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

Наименование участка трассы |

Наружный диаметр и длина трубы |

Толщина стенки трубы, мм |

ГОСТ и группа трубы |

№ сертификата трубы |

Емкость трубы, мм |

Примечание |

|||||||

|

подающей |

обратной |

подающей |

обратной |

подающей |

обратной |

падающей |

обратной |

подающей |

обратной |

||||

2. Механическое оборудование

|

№ камеры |

Задвижки |

Компенсаторы |

Дренажные клапаны |

Воздушники |

Перемычки |

Примечание |

|||||||||||

|

Количество, шт. |

Количество, шт. |

Количество, шт. |

Количество шт. |

Количество, шт. |

Вид запорного органа |

Диаметр запорного органа, мм |

|||||||||||

|

Чугунных |

стальных |

с ручным приводом |

с электроприводом |

с гидроприводом |

|||||||||||||

5. Лицо, ответственное за безопасное действие трубопровода

6. Реконструктивные работы и изменения в оборудовании

7. Записи результатов освидетельствования трубопроводов

8. Контрольные вскрытия

9. Неподвижные опоры в канале

10. Специальные строительные конструкции (щиты, дюкеры, мостовые переходы)

11. Изоляция

12. Эксплуатационные испытания

13. Список приложений

Список литературы

1. СНиП II-Г.10-73* (СНиП II -36-73*) Тепловые сети. Нормы проектирования. 2. СНиП 3.05.03-85 Тепловые сети. 3. СНиП III-4-80 ч. III . Правила производства и приемки работ. Гл.4. Техника безопасности в строительстве. 4. Серия 4.903.4. Бесканальная прокладка тепловых сетей с изоляцией из битумоперлита при диаметре трубопроводов 50-500 мм. 5. Бесканальные теплопроводы. Расчет и проектирование. Справочник под редакцией Р.М. Сазонова. Киев. «Буд i вельник». 1985г. 6. Нормы тепловых потерь при бесканальной прокладке тепловых сетей. ВСН 399-79/ММСС СССР. 7. Рекомендации по совершенствованию басканальной прокладки тепловых сетей. Отчет ЦНИИЭПсельстроя. М., 1983г. 8. Рекомендации по выпуску теплопроводов с изоляцией на основе смолы СФЖ-514 (технологический регламент), ЦНИИЭПсельстрой. 9. Указания по применению осевых волнистых компенсаторов в условиях сельского строительства ЦНИИЭПсельстрой, 1983г. 10. Альбом узлов для прокладки теплосетей с применением волнистых компенсаторов, ЦНИИЭПсельстрой, 1983г. 111. А.А. Лямин, А.А. Скворцов Проектирование и расчет конструкций тепловых сетей М., 1966г. 12. Рекомендации по конструкции и технологии изготовления и монтажа теплоизоляции стыков индустриальных теплопроводов с изоляцией из пенопласта и наружной оболочкой из полиэтиленовых труб. НИИМосстрой Главмосстроя. М., 1963 г. 13. Манжеты соединительные термоусаживающиеся уплотняющие. ТУ 95-1378-85.

| 1. Общие указания. 1 2. Конструкции теплопроводов, изолированных фенольным поропластом. 2 3. Компенсация температурных удлинений. 4 4. Определение толщин основного слоя теплоизоляционной конструкции. 6 5. Технология и организация строительства бесканальной прокладки теплосетей. 9 6. Транспортные и погрузочно-разгрузочные работы.. 14 Приложение 1 Технология нанесения эмали ЭП-969 в заводских и трассовых условиях на трубы теплосетей бесканальной прокладки. 15 Приложение 2 Технология нанесения металлизационного алюминиевого покрытия в заводских и трассовых условиях на трубы теплосетей бесканальной прокладки. 16 Приложение 3 Условные обозначения к расчету компенсаторов и номограмм.. 17 Примеры расчетов П-образных компенсаторов. 17 Приложение 4 Паспорт тепловой сети. 23 Приложение 5 Техническая характеристика. 23 |

Для городов и населенных пунктов по архитектурным соображениям рекомендуется применять подземную прокладку теплопроводов, независимо от качества грунта, загруженности подземных коммуникаций и стесненности проездов. Для промышленных площадок подземная прокладка используется при высокой насыщенности подземных коммуникаций с целью упорядочения технологических прокладок в одном коллекторе с теплопроводами.

Подземные прокладки подразделяются на канальные и бесканальные.

Канальные прокладки предназначены для защиты трубопроводов от механического воздействия грунтов и коррозийного влияния почвы. Стены каналов облегчают работу трубопроводов, поэтому канальные прокладки допускаются для теплоносителей с давлением до 2,2 Мпа и температурой до 350ºС. В бесканальных прокладках трубопроводы работают в более тяжелых условиях, так как они воспринимают дополнительную нагрузку грунта и при неудовлетворительной защите от влаги подвержены наружной коррозии. В связи с этим бесканальные прокладки рекомендуется применять при температуре теплоносителя до 180ºС.

Проходные каналы применяются при прокладке в одном направлении не менее пяти труб большого диаметра. Использование проходных коллекторов для прокладки городских подземных коммуникаций различного назначения совместно с теплопроводами. Совместная прокладка городский сетей и теплопроводов удачно разрешает сложную проблему организации подземного хозяйства крупных городов и вместе с тем обеспечивает долговечную службу и плановое строительство новых линий связи. Проходные каналы используются часто для прокладки теплопроводов под многоколейными железными дорогами и автострадами с интенсивным движением транспорта, не допускающим вскрытие каналов и нарушения работы узлов на период ремонта сетей.

Каналы сооружают из кирпича, монолитного или сборного железобетона. Наименьшая высота канала принимается 1,8м, ширина определяется числом и размерами труб с учетом допустимых зазоров между ними. Ширина прохода для обслуживания принимается не менее0,7м. Габариты типовых каналов выбирают из условия свободного доступа, ремонта и обслуживания арматуры, оборудования и теплоизоляции. Общие коллекторы оборудуют монтажными проемами, вентиляцией , освещением, телефонной связью и средствами водоотлива.

В проходных каналах трубы большого диаметра размещают в нижнем ряду, меньшего диаметра – вверху. Теплопроводы рекомендуется укладывать в правом (по ходу теплоносителя со станции) вертикальном ряду, остальные – в левом. При компоновке сечения канала допустимые разрывы между коммуникациями и ограждениями принимаются по нормам строительного проектирования.

Полупроходные каналы применяют в стесненных условиях местности, когда невозможно возведение проходных каналов. Их используют в основном для прокладки сетей на коротких участках под крупными инженерными узлами, не допускающими вскрытия каналов для ремонта трубопроводов. Высота полупроходных каналов принимается не менее 1,4м, свободный проход – не менее 0,6м; при этих габаритах возможно проведение мелкого ремонта труб. Материалы для изготовления полупроходных каналов и принцип размещения в них коммуникаций аналогичны проходным каналам.

Непроходные каналы имеют наибольшее распространение среди других видов каналов. Каждый вид канала применяется в зависимости от местных условий изготовления, свойств грунта, места прокладки. В непроходные каналы укладывают трубопроводы тепловых сетей, не требующие постоянного надзора. Сборные каналы со стенками из неармированного бетона, усиленными кирпичной кладкой , прокладывают в слабых грунтах высокой влажности . Оклеечная гидроизоляция служит защитой от проникновения в канал грунтовой воды, воды атмосферных осадков. Каналы с прочными армированными конструкциями перекрытий и стенок пригодны для повсеместной прокладки, в том числе и под улицами, площадями и под автодорогами местного значения. Подготовка основания из фильтрующих материалов под каналами предупреждает затопление тепловых сетей в период максимального паводкового подъема уровня грунтовых вод. Каналы с дренажной обсыпкой стенок и дренажной трубой предназначены для прокладок в зоне грунтовых вод.

Отсутствие воздушного зазора между стенками каналов и тепловой изоляцией в конструкциях ухудшает вентиляцию воздуха и подсушку изоляции, вследствие чего тепловая изоляция постоянно находится во влажном состоянии. Высокая влажность тепловой изоляции увеличивает теплопотери и является основной причиной ускоренной коррозии трубопроводов. В настоящее время прокладки в каналах без воздушного зазора не допускается. В каналах с воздушным зазором между стенками и изоляцией трубопроводов тепловая изоляция в меньшей степени подвержена увлажнению, поэтому коррозия трубопроводов в таких каналах значительно ослаблена.

Вода, попавшая в каналы, частично испаряется и в виде конденсата выпадает на холодных стенках. Конденсат, падая с перекрытия на трубопроводы, увлажняет тепловую изоляцию, поэтому необходимо проектировать такие формы стенок каналов, чтобы капель не попадала на тепловую изоляцию. Сводчатая форма перекрытия наиболее удобна для организованного стока такой влаги на дно канала.

Типы и размеры каналов маркируют цифрами и буквами. Цифры перед буквами определяют количество ячеек канала, цифры после букв означают внутренние размеры каналов. Например, маркировка канала 2КЛ 90х60 означает двухъячейковый канал из лотковых элементов, перекрываемых плитами, ширина каждой ячейки 900мм, высота 600мм.

Подвижные опоры трубопроводов в каналах опираются на железобетонные подушки с закладными металлическими пластинами. С помощью подушек между низом изолированного трубопровода и дном канала образуется воздушный зазор, препятствующий увлажнению изоляции от попадающей в канал воды. Для стока воды вдоль канала расстояние не менее 0,1м. Высота подушек принимается в зависимости от диаметра трубопроводов по нормам проектирования.

Глубина заложения каналов принимается исходя из минимального объема земляных работ и надежного укрытия от раздавливания транспортом. Наименьшее заглубление от поверхности земли до верха перекрытия каналов в любом случае принимается не менее 0,5м.

Бесканальная прокладка - перспективный и экономичный способ строительства тепловых сетей. Перечень строительно – монтажных операций, а следовательно, и объем работ при бесканальной прокладке значительно уменьшается, благодаря чему стоимость сетей по сравнению с канальной прокладкой снижается на 20-25%. По этим соображениям тепловые сети с диаметром трубопровода до 500мм рекомендуется прокладывать преимущественно бесканально.

Бесканальные прокладки различаются по конструкции тепловой изоляции.

З а с ы п н ы е. В качестве изоляционного материалы используются различные насыпные материалы. В траншеях трубы укладывают на бетонные или деревянные лежни или непосредственно на подстилку изоляции. Слой изоляции плотно утрамбовывают. Под воздействием коррозии и просадки грунта наблюдались частые разрывы сварных стыков труб. Вследствие этого засыпные конструкции рекомендуются для временной прокладки сетей в сухих грунтах с температурой теплоносителя до 110º.

С б о р н ы е. В сборных прокладках формированные изоляционные изделия в виде кирпичей, сегментов, скорлуп закрепляются на трубах бандажной проволокой. Поверх изоляции в несколько слоев накладывают рулонную гидроизоляцию. Собранные конструкции укладывают на постель и засыпают грунтом. Формированные изделия из диатома, асбестоцемента, пенобетона, пеносиликата большей частью легко насыщаются влагой, поэтому собранная конструкция теплопровода даже при нанесении гидроизоляции оказывается недостаточно герметичной. По этим причинам сборные прокладки используют как временные сооружения.

С б о р н о – л и т ы е. В этих прокладках трубы укладывают в опалубку из пенобетонных плит. Пространство в опалубке заливают пенобетонной массой. После затвердевания бетона образуется прочная оболочка, исключающая независимое перемещение трубы при температурных удлинениях.

В некоторых конструкциях трубопроводы предварительно изолируют слоем минеральной ваты, затем заливают твердеющей массой или засыпают материалом, который после увлажнения цементируется. В таком исполнении трубы при удлинении свободно перемещаются в оболочке и конструкция становится подобно канальной.

Л и т ы е. В литых прокладках трубы укладывают в съемную опалубку, в которую заливают бетонный раствор или бетонную смесь. Если вокруг монолитной конструкции нанесено гидроизоляционное покрытие, то это достаточно герметическое сооружение может быть использовано для прокладки в зоне грунтовых вод.

М о н о л и т н ы е конструкции изготавливают на заводах путем накручивания арматурной сетки с небольшим зазором от поверхности очищенной от ржавчины и заливки твердеющего раствора вокруг трубы в специальных формах. После термообработки масса прочно сцепляется с металлом труб, образуя монолитную конструкцию. Готовые трубы укладывают в траншеи на песчаные постели. Монолитные оболочки при тепловом удлинении перемещаются в грунте с трубами. Оболочки, выполненные из бетонов, при прокладке во влажных грунтах требуют надежной гидроизоляции.

Бесканальную прокладку производят на глубине от поверхности земли до верха оболочки теплопровода не менее 0,7м. Основным недостатком бесканальных прокладок является повышенная просадка и наружная коррозия теплопроводов. Просадка труб вызывает перенапряжение сварных стыков и заедание сальниковых компенсаторов. Для предупреждения просадок применяется местное уплотнение грунта, иногда используются подкладки бетонных плит под трубы или производится бетонная заливка основания. В настоящее время для двухтрубных сетей различных диаметров разработаны типовые проекты бесканальной прокладки в грунтах различной категории и влажности.

На трассе подземных теплопроводов сооружаются вспомогательные строительные элементы, имеющие различное назначение. Ниши предназначены для размещения П - образных компенсаторов при всех видах подземной прокладки. Изготовляют ниши из тех же материалов, что и примыкающие к ним стены каналов. Расстояние между нишами определяется расчетом или принимаются равными допустимым расстоянием между неподвижными опорами.

Габаритные размеры ниши подбираются по размерам компенсаторов с учетом их температурной деформации. При компоновке ниш на место внешнего компенсатора с наибольшими размерами, как правило, должны быть уложены компенсаторы трубопроводов с наивысшей температурой теплоносителя (подающий трубопровод). Размеры вписанного компенсатора должны обеспечивать температурное удлинение трубопровода с наименьшей температурой теплоносителя (обратный трубопровод).

В бесканальных прокладках с обеих сторон ниши рекомендуется пристраивать непроходные каналы, которые сооружаются также в местах использования естественной компенсации трубопроводов. Длина каналов принимается по конструктивным соображения исходя из местных условий. Вводы трубопроводов в каналы целесообразно герметизировать, не нарушая свободного перемещения трубопроводов.

Камеры устанавливают по трассе подземных теплопроводов для размещения в них задвижек, сальниковых компенсаторов неподвижных опор, ответвлений, дренажных и воздушных устройств, измерительных приборов. Расстояния между камерами обычно принимают равными расстояниями между неподвижными опорами. Внутренние габариты камер зависят от числа и диаметра труб, размеров оборудования. Высота камер принимается не менее 2 м. Для обслуживания арматуры и оборудования предусматриваются свободные проходы, расстояния от стен и между оборудованием принимаются по нормам проектирования.

Спуск в камеры осуществляется через входные и аварийные люки по скобам, заделанным в стены, или по лестницам. Конструкции и количество люков должны обеспечивать безопасный выход в любых аварийных обстановках и извлечение оборудования из камер. Для извлечения крупногабаритного оборудования, не проходящего через обычные люки, устраивают монтажные люки или проемы. При необходимости сооружают крупные камеры павильонного типа с устройством в них грузоподъемных механизмов. Дно камер и павильонов делается с уклоном 0,02 в сторону водосборного приямка. Камеры выполняют из кирпича, сборных плит, объемных элементов или монолитного железобетона типовых размеров. В местах ответвления тепловых сетей к небольшим зданиям тепловые камеры могут быть выполнены в виде смотровых колодцев из круглых сборных железобетонных колец типовых размеров.

Вентиляционные камеры сооружают только на трассе проходных каналов для обеспечения в них температуры воздуха не более 50 ºС, а во время ремонтов – не более 40 ºС. Вентиляция может быть естественной и принудительной. Для естественной вентиляции в высших точках трассы устраивают вытяжные шахты, а между ними в низших точках – приточные шахты. На небольших участках вентиляция может заменяться проветриванием через открытые люки камер. Во время работ в крупных коллекторах допускается применение вентиляторов .

Монтажные проемы сооружают на трассе проходных каналов через 200-300 м для затаскивания и выемки труб. Длина проемов не менее 4м, а ширина – не менее максимального диаметра трубы плюс 0,1м, но не менее 0,7м.

Продольный дренаж применяют для искусственного понижения уровня грунтовых вод в узкой полосе трассы. Грунтовые и поверхностные воды, проникая через стенки каналов и покровные оболочки бесканальных прокладок, увлажняют теплоизоляцию и вызывают коррозию труб. Для защиты подземных прокладок от затопления применяют гидрофобные теплоизоляционные материалы, герметичные каналы и продольное дренирование. Большое значение имеет планировка поверхности земли над теплопроводом с уклоном в сторону от трассы, а также уплотнение и прикатка грунта для предупреждения местных просадок почвы, в которых застаиваются талые воды и атмосферные осадки. Хорошо защищают теплопроводы уличные асфальтовые и бетонные дорожные покрытия.

Герметизация строительных конструкций создается гудронированием наружных стенок каналов, камер и бесканальных прокладок расплавом битума или битумных мастик с температурой не ниже 150 ºС с последующим обклеиванием рулонными гидроизоляционными материалами – изолом, бризолом. При большой влажности грунта оклейку стенок дополнительно защищают кирпичной кладкой в полкирпича, а перекрытия – бетонным раствором толщиной не менее 50мм. Однако при низкий температурах гидроизоляция теряет эластичность, растрескивается и пропускает воду. Вследствие этого герметизация, как и гидрофобные теплоизоляционные материалы, не обеспечивает защиту сетей от увлажнения. В качестве самостоятельного средства защиты эти меры эффективны лишь в сухих грунтах, временно насыщающихся атмосферными осадками.

В неблагоприятных гидрогеологических условиях с большими сезонными колебаниями уровней грунтовых вод наиболее целесообразно продольное дренирование. Дренаж представляет собой пористую засыпку из щебня, гравия средней крупности 5-20мм и крупнозернистого песка 0,5-1мм. Конструкция дренажа зависит от уровня и дебита грунтовых вод. При малом дебите и невысоком уровне грунтовых вод (УГВ) местное дренирование устраивается в виде фильтрующего основания и обсыпки стенок канала на высоту максимального подъема грунтовых вод. При большом дебите и высоком уровне воды дренирование рекомендуется выполнять по типовым проектам, разработанным для каналов различного сечения и грунтов с различной фильтрующей способностью. Дренажные трубы укладывают в зернистом слое с уклоном для лучшего отвода приточной воды. Дренаж устраивают с одной или двух сторон канала. Односторонний дренаж производится со стороны наибольшего притока воды. Устойчивое понижение уровня воды на глубину более 200мм от низа изоляции достигается заглублением верха дренажной трубы на 300мм и более от низа дна канала, а при бесканальной прокладке – от низа изоляции. Дренажные трубы изготавливают из керамики, бетона, асбестоцемента. Для пропуска воды в них высверливают отверстия или пробивают щели. В последнее время предложено использование толстостенных трубофильтров, изготовляемых из крупнопористых бетонов. Благодаря большой пористости стенок вода свободно проникает в трубы. Такие трубофильтры укладывают без устройства зернистого основания. Для чистки заиленных труб устраивают кирпичные или сборные колодцы. Смотровые колодцы размещают на прямых участках через 40-75м в местах смены диаметров дренажных труб и перепадов уровней их заложения, а также на поворотах трасс и ответвлений.

Дренирование компенсаторных ниш и камер осуществляется ответвлениями от основного дренажа . При большом объеме работ по сооружению дренирующих обводов вокруг каждой ниши и камеры, требующих дополнительного устройства четырех поворотов дренажных труб и возведения на каждом повороте смотрового колодца, целесообразно дренажные трубы пропускать через ниши и камеры в стальных футлярах. Концы футляров должны быть возведены за наружные поверхности стен окружения на расстояние не менее 500мм, а кольцевые зазоры между трубами на торцах футляров заделаны цементным раствором и залиты битумом. Чтобы вода из дренажной трубы не вытекала в футляр и далее в пересекаемые ниши и камеры, дренажные трубы на длине футляров должны быть уложены без водоприемных отверстий.

Типовое проектирование бесканальных прокладок в слабых и влажных грунтах предусматривает упрочнение и дренирование основания путем замены слабого грунта уплотненной песчаной засыпкой на глубину не менее 500мм и укладкой железобетонной плиты.

В непроходных невентилируемых каналах серьезную опасность представляет конвективная влага, образующаяся в результате конденсации влажного воздуха на холодных стенках канала. Скопление влаги под перекрытием образует капель. Падение конденсата на изоляцию труб вызывает ее разрушение и впоследствии коррозию труб. Для устранения вредного влияния конвективной влаги необходима периодическая вентиляция каналов и укладка перекрытий с наклоном 5-6º в любую сторону для направленного стока капели по вертикальным стенам канала. Вода из каналов, уложенных с уклоном, по специальным лоткам или просто между подушками, устроенными под опорами трубопроводов, стекает в камеры. В камерах для сбора дренируемой воды устраивают приямки, из которых вода периодически или непрерывно откачивается в дренажные колодцы или непосредственно в низшие точки местности в стороне от трассы.

Cтраница 1

Бесканальная прокладка трубопроводов в конструкции пола не допускается.

| Расположение опор на напорном трубопроводе из раструбных поливинилхлорид-ных труб по месту расположения отвода (а, заглушки (б и тройника (в. |

Бесканальная прокладка трубопроводов из пластмассовых труб допускается, как правило, для одиночных трубопроводов, не требующих теплоизоляции.

Бесканальная прокладка трубопроводов сжиженного газа в конструкции пола не допускается.

Бесканальная прокладка трубопроводов тепловых сетей получаст все большее распространение.

Бесканальная прокладка трубопроводов тепловых сетей позволяет ускорить строительство и уменьшить его стоимость. Трубы с нанесенной на них в заводских условиях тепловой изоляцией укладывают в подготовленную траншею, сваривают и после гидравлического испытания и изоляции сварных стыков засыпают разрыхленным грунтом. Углы поворотов и П - об-разные компенсаторы тепловых сетей при этом выполняют обязательно в каналах.

Бесканальную прокладку трубопроводов в траншеях выполняют в такой последовательности: заготовка секций трубопроводов; приемка траншей; противокоррозийная изоляция секций трубопроводов (до укладки в траншею); испытание трубопроводов; засыпка траншеи.

Разрешается бесканальная прокладка трубопроводов для негорючих жидкостей и инертных газов.

При бесканальной прокладке трубопроводов, а также в случае прокладки их в непроходных каналах все существенные изменения и отклонения от рабочих чертежей следует в обязательном порядке наносить на одном экземпляре рабочих чертежей. Кроме того, должна быть составлена схема стыков с обозначением расстояний между ними и от них до колодцев или вводов. Как рабочие чертежи, так и схема должны быть приложены к приемо-сдаточному акту.

Цри бесканальной прокладке трубопроводов применяют перлитобитумную тепловую изоляцию. Перлитовый песок - это горновулканическое образование, обожженное и вспученное в специальных печах. После помола он приобретает вид белого пористого порошка с хорошими теплоизоляционными свойствами.

При бесканальной прокладке трубопроводов, когда теплоизоляция соприкасается непосредственно с грунтом, для ее крепления обычно применяют медную проволоку. В некоторых случаях прибегают к устройству формовочного короба, окружающего трубопровод. В этот короб заливают изоляционный материал, придающий монолитность всей конструкции.

При бесканальной прокладке трубопроводов применяются монолитные оболочки. При этом на стальной трубопровод в заводских условиях накладывается оболочка, совмещающая требуемые тепло - и гидроизоляционные свойства. Звенья таких теплопроводов длиной до 12 м доставляются с завода на место строительства, где выполняются их укладка, стыковая сварка звеньев, фасонных частей и компенсаторов между собой и накладывается изоляция на стыковые соединения.

При совмещенной бесканальной прокладке трубопроводов вся трубопроводная арматура (за исключением канализационной) устанавливается в теплофикационных колодцах. Так как уклоны канализационных и других сетей не совпадают, возникает необходимость в рытье ступенчатой траншеи, что значительно затрудняет производство работ.

При бесканальной прокладке трубопроводов участки, используемые для самокомпенсации, а также гнутые П - образные компенсаторы должны прокладываться в каналах (нишах) из сборных железобетонных элементов. Для установки сальниковых компенсаторов требуются камеры, и они нуждаются в постоянном обслуживании.